Le flux tiré, une histoire ancienne…

En 1987, j’étais jeune ingénieur chez Philips, j’ai eu la chance de participer à un voyage d’étude au Japon et d’y visiter une dizaine d’entreprises. Dans la majorité d’entre elles on pouvait voir dans chaque atelier des tableaux à cartes. Dans une des usines je demandais à notre guide ce que c’était. Celui-ci était étonné que je pose la question – c’était si évident : c’est un tableau kanban, pour réapprovisionner. Normal. C’était un non-évènement, une pratique qu’on ne questionnait pas, en place depuis des dizaines d’années… mais quasiment absente à l’époque de nos usines occidentales.

Le kanban date des années 50, le drum-buffer-rope des années 80. Ce sont de vieux concepts. Sont-ils adaptés à notre ère moderne et technologique ?

Les bénéfices du flux tiré ont été démontrés depuis longtemps

Sous l’impulsion de la vague Lean le flux tiré lissé a progressivement été adopté dans plusieurs entreprises, d’industries variées. Force est de constater toutefois que son adoption a été prédominante dans le secteur automobile, mais souvent timide ailleurs.

J’ai pour ma part mis en place les tactiques de flux tiré tout au long de ma carrière, dans des industries aussi différentes que de l’électronique, de la fabrication de meubles, de la métallurgie, des dispositifs médicaux, etc.

Je n’ai plus besoin de démonstration théorique car je l’ai constaté par la pratique sur trois décennies : le flux tiré apporte toujours une amélioration substantielle en termes de disponibilité, de stocks, de délai, de visibilité. Toujours. Sans exception. Le tester c’est l’approuver.

Et pourtant le flux tiré est peu répandu dans nos entreprises

Si le flux tiré est si puissant et notoirement supérieur au flux poussé, pourquoi n’est-il pas la pratique courante dans les entreprises, comme l’était le kanban en 1987 lors de ce voyage au Japon ?

Il faut se rendre à l’évidence : omniprésent dans l’industrie automobile, le flux tiré est largement absent dans d’autres secteurs manufacturiers. Je suis intervenu ces dernières années par exemple dans des entreprises pharmaceutiques, de dispositifs médicaux, ou aéronautiques – dont les modes opératoires prédominants sont le MRP, épaulé par des logiques maisons développées dans des tableurs.

Il y a parfois un peu de flux tiré, mais limité à un périmètre restreint : un équipement, un atelier, quelques fournisseurs. Jamais de flux tiré end to end. Quand on interroge les équipes sur le kanban, soit c’est connu de nom mais sans pratique, soit « ce n’est pas adapté à notre industrie ». Hum.

Les concepts de poste cadenceur (contrainte, drum), de takt, de pilotage de files d’attente (buffers de temps) sont souvent ignorés.

Pourquoi, après toutes ces décennies, en sommes-nous encore là ?

La mise en place du flux tiré a toujours été compliquée

La mise en place d’un flux tiré à l’échelle d’une entreprise entière, voire d’une supply chain étendue, requiert un alignement de planètes encore rare : une vision claire de l’équipe dirigeante, une volonté partagée pluridisciplinaire, un partage de concepts et un langage commun, des systèmes d’information adaptés.

Les entreprises qui ont largement déployé le flux tiré au sein de leurs usines et réseaux de distribution, comme des Valeo, Faurecia ou Schneider Electric pour en citer quelques-unes, ont développé en interne un corpus méthodologique, des formations et des systèmes informatiques qui facilitent le déploiement et le maintien dans le temps du modèle de flux tiré. Boucles kanbans réajustées de manière dynamique, pilotage visuel, planification par quelques postes cadenceurs au travers de séquenceurs, pilotage des files d’attente sont la norme.

Si vous n’avez pas la force de frappe de ces sociétés qui ont pu développer leur propre logique, la mise en œuvre du flux tiré est bien plus compliquée et semble souvent hors de portée.

Plusieurs facteurs sont à l’œuvre :

- Pas de formation et de concepts partagés

Prévalence du flux, partage des concepts de pilotage, compréhension transverse entre supply chain, production, finance, ventes, qualité, etc. nécessitent de dispenser des formations pour aligner les équipes. Même si les concepts du Lean ont gagné du terrain, la majorité des entreprises n’ont pas de formation transverse de ce type, et le moindre projet nécessite beaucoup d’énergie et de pouvoir de conviction.

- Une démonstration théorique difficile

Combien de fois dans ma carrière ai-je dû essayer de démontrer à priori l’efficacité d’une organisation en flux tiré, et de constituer un business case pour décrocher un budget ?

C’est très compliqué car ça va souvent à l’encontre de la comptabilité traditionnelle. Cette vielle histoire entre flux et coûts. De guerre lasse j’ai le plus souvent emporté le morceau en proposant un pilote peu couteux pour démontrer d’abord, ça marche bien à l’échelle d’une usine. Lorsque vous vous adressez à un comité de direction d’un groupe, l’histoire est différente. Vous avez besoin de démontrer par la théorie et un business case solide. Si vous n’avez pas dans l’équipe de direction un leader déjà largement convaincu, c’est cuit.

- Systèmes d’information pas adaptés

Au 21ème siècle hors de question de travailler sans système d’information. Le digital a envahi notre quotidien, et est indispensable dans l’entreprise. Les ERPs ne brillent pas par leur aptitude à faciliter le flux tiré. Ils sont tous câblés avec une logique MRP et au mieux parfois intègrent une logique kanban basique. Concilier un kanban sur le terrain et le système d’information reste un défi.

- Pas de standard, multitude de systèmes propriétaires

Il existe sur le marché des modèles de kanban dynamiques électroniques, et plusieurs « écoles de pensée ». Il y a d’excellentes approches, sans aucun doute. Malheureusement il s’agit d’une jungle de systèmes propriétaires : difficile de s’y retrouver pour les non spécialistes, et lorsqu’on adopte le système de tel ou tel éditeur de logiciel, on est enfermé dans ce modèle.

- Une adaptation nécessaire

Chaque entreprise est différente. Le modèle de flux tiré doit donc être adapté à cette réalité. Dans l’automobile vous faites 1000 pièces par jour sur 10 références. Dans l’aéronautique 10 par jour sur 1000 références. Un copié-collé ne marche pas.

Les entreprises ont besoin d’acquérir des compétences de conception du modèle opératoire, c’est-à-dire des membres des équipes internes qui vont pouvoir adapter les principes à leurs flux spécifiques. Cartographier les flux, identifier les vraies contraintes, positionner les protections, définir les logiques de pilotage. « La méthode n’est pas adaptée à notre industrie » est une fausse excuse. Le flux tiré marche dans toutes les industries, mais doit être adapté. Il faut donc développer et maintenir ces compétences, et si besoin se faire accompagner ponctuellement par des consultants.

A deux reprises dans ma carrière je suis passé d’un environnement d’équipement automobile à d’autres industries qui semblaient aux antipodes :

La première fois j’ai rejoint un fabricant de matelas et sommiers. Reposant ? Pas du tout, beaucoup plus compliqué que l’automobile : une prolifération d’articles configurés, et des opérations promotionnelles qui multiplient les ventes par un facteur 2 à 5 sur quelques semaines. C’est bien plus reposant d’alimenter la ligne cadencée d’un constructeur automobile ! Le modèle de flux tiré que nous avons mis en place était donc bien différent, et pour les promotions utilisait les hypothèses basses et hautes de prévision, et s’ajustait en fonction du rythme quotidien de prise de commande. On appellerait ça aujourd’hui du demand sensing, mais on était dans les années 90…

La deuxième fois c’était pour une entreprise de dispositifs médicaux à usage unique, approvisionnant ses produits d’Asie, en conteneurs maritimes… Oui oui, le flux tiré marche très bien dans ce contexte-là avec structurellement plusieurs semaines de délai, mais là aussi doit être adapté.

- Pas de lien avec le S&OP et le moyen terme

« On prépare avec MRP, on exécute à court terme avec le kanban ». C’est ce qu’on enseignait dans les années 90. Oui mais voilà : entre l’horizon court terme du kanban et l’horizon moyen terme piloté par le MRP sur stock de sécurité et prévisions, ça ne jointe pas, car les 2 démarches se basent sur une logique et un paramétrage différent. Par ailleurs si le flux tiré n’est pas adapté pour prendre en compte les éléments du S&OP (par exemple la saisonnalité, le nouvel an Chinois, ou un arrêt pour maintenance), il est voué à l’échec. Le cadre méthodologique et les outils adaptés ont longtemps manqué pour cela.

Pourquoi ça change avec DDMRP et le modèle DDOM

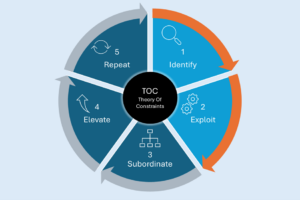

La méthodologie Demand Driven combine les bonnes pratiques issues du Lean, de la Théorie des Contraintes et du MRP pour établir un modèle pragmatique de flux tiré adaptable à tout environnement, quel que soit sa variabilité.

Le Demand Driven Institute a su en quelques années développer et « industrialiser » ce modèle, qui facilite énormément la mise en œuvre du flux tiré end to end. Des transformations qui prenaient plusieurs années et nécessitaient beaucoup d’efforts, quand elles n’échouaient pas en cours de route, sont maintenant possibles en quelques mois.

- Pas de formation et de concepts partagés

Le modèle d’entreprise adaptative (DDAE) et les formations, conférences, livres, jeux de simulation disponibles facilitent l’alignement des équipes pour une compréhension commune. C’est un élément indispensable pour que la démarche soit réussie et pérenne.

- Une démonstration théorique difficile

Le modèle Demand Driven peut être simulé. L’impact sur les stocks et le service peut être évalué à priori, avec un bon degré de confiance. Il est enfin beaucoup plus facile d’étayer un business case

- Pas de standard, multitude de systèmes propriétaires

Le Demand Driven Institute a établi un standard méthodologique et des critères de conformité pour les solutions logicielles. DDMRP Compliant, DDS&OP Compliant, DDOM Compliant – vous ne serez plus prisonnier d’un éditeur, la méthodologie et le modèle restent valides.

- Systèmes d’information pas adaptés

Je vous ai parlé des solutions de Demand Driven Technologies ?

Du Demand Driven S&OP au management visuel des files d’attente dans l’atelier, vous disposez de toutes les fonctionnalités pour mettre en place un flux tiré digitalisé end to end. Certains appelleraient ça du Lean 4.0

- Une adaptation nécessaire

La première étape de la méthodologie Demand Driven est la conception du modèle. La formation Demand Driven Leader est plus particulièrement dédiée à développer les aptitudes de conception. Des consultants dédiés sont accessibles.

- Pas de lien avec le S&OP et le moyen terme

Le couple DD S&OP et Adaptive S&OP permet enfin :

-

- D’assurer la cohérence entre court terme en flux tiré et moyen terme.

- De remettre l’église au centre du village du processus S&OP : il ne s’agit pas d’établir un équilibre illusoire entre demande et approvisionnement, il s’agit d’adapter en permanence l’entreprise aux changements !

DDMRP et plus largement le modèle d’entreprise adaptative pilotée par la demande facilite la mise en place du flux tiré, et le met à la portée de toutes entreprises, petites et grandes, de tous secteurs d’activité. C’est simple, rapide et efficace. Si vous êtes confrontés à une demande changeante et à des difficultés à adapter vos opérations, n’hésitez plus !