Optimisez votre planification avec Replenishment+ et DDMRP

Découvrez comment Replenishment+ et DDMRP simplifient la planification des stocks et résolvent les défis des planificateurs pour optimiser les...

Découvrez comment DDMRP surpasse MRP en réduisant les délais, augmentant la fiabilité et adaptant la production à la demande pour une gestion plus efficace des stocks et des ressources.

DDMRP vs MRP Partie 2

Même s’il n’y a pas de variabilité de la demande, le programme de production ne peut ne pas être exécuté.

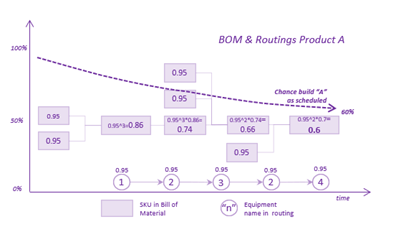

Tout planificateur ayant une expérience en atelier le sait. La variabilité de la demande n’est pas la seule source de distorsion, mais les fournisseurs peuvent vous laisser tomber, vos employés, vos équipements, vos matériaux, etc. Habituellement, on l’appelle variabilité opérationnelle. Voir l’image « BOM & Routings Product A ». Pour simplifier l’exemple, supposons que chaque SKU acheté représente 95% du temps disponible pour la production. Les 5% restants représentent les retards du fournisseur, ou s’il y a des problèmes de qualité, etc. De la même manière, supposons que chaque ressource est fiable à 95%.

Regardez la partie gauche de l’image et calculons la probabilité de disponibilité simultanée de deux matières premières et de transformation réussie par l’équipement « 1 ». Elle est de 0,95 multiplié par 0,95 et multiplié par 0,95 ce qui équivaut à 0,86%. Étant donné que nous avons cinq matières premières au total et 5 étapes de transformation successives, la probabilité globale que l’atelier puisse construire « A » à temps et en bonne qualité est d’environ 0,95 ^ 10, soit environ 60%.

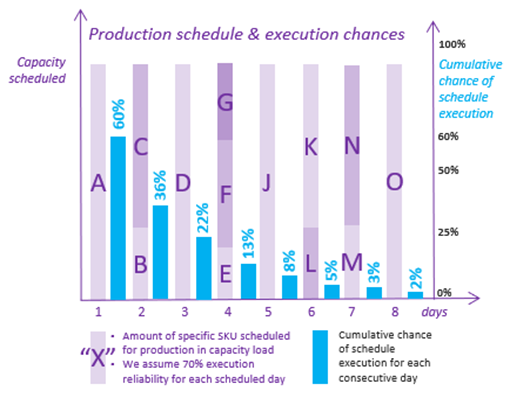

Comme toute entreprise, nous avons plus d’une référence à produire dans un délai donné, avec des ressources et des matières limitées. Pour le faire efficacement, l’entreprise utilise un programme directeur de production (PDP, MPS en anglais). Dans l’image « programme de production et chances d’exécution », vous voyez un exemple simple de PDP pendant 8 jours, y compris le lancement du produit « A » le premier jour.

Comme nous venons de le voir, la probabilité pour que les composants et le poste de travail soient simultanément disponibles, au bon niveau de quantité et de qualité est la clé. Dans notre exemple, les chances de succès sont d’environ 60%. Supposons que les chances de réussite de l’exécution du programme de production chaque jour soient les mêmes et égalent 60%. Alors, quelle est la chance que tout se passe comme prévu 2 jours de suite? C’est simple : 0,6 *0,6 = 36 %. Il n’est pas difficile de reprendre les calculs et de comprendre que la chance que tout se passe comme prévu 8 jours de suite (0,6^8) est inférieure à 2%.

N’hésitez pas à utiliser cette logique et vos données pour estimer quelles sont les chances de respecter l’exécution planifiée dans votre entreprise.

Peu importe la date à laquelle vous arrivez à l’aéroport, vous devez toujours attendre l’avion. Et pourtant, cela ne vous protège pas d’être en retard à l’arrivée, car votre avion pourrait être reprogrammé en raison de mauvaises conditions météorologiques ou de toute autre raison. La même logique règne dans l’atelier. Si vous avez fait votre travail beaucoup plus rapidement que prévu, dans un système dépendant, cela n’a pas d’importance, car le prochain poste de travail ne peut pas commencer le travail suivant avant d’avoir terminé le travail actuel. Vous créez des travaux en cours supplémentaires qui pourraient compliquer la logistique de l’atelier et causer des retards pour les produits finis. Mais, si vous arrivez en retard, le prochain centre de travail ne pourra pas commencer à travailler à l’heure et sera aussi en retard. C’est la caractéristique fondamentale d’un système dépendant, qui pourrait être énoncée comme suit: « les retards s’accumulent, les avances ne le font jamais ».

En quoi le DDMRP est-il différent ?

Pas d’effet bullwhip. Les buffers sont spécialement conçus pour l’atténuation de la variabilité bidirectionnelle

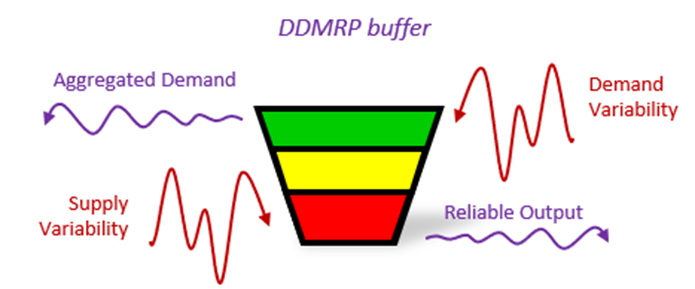

La seule façon d’arrêter l’effet bullwhip est d’arrêter l’amplification et le transfert de variabilité à travers la chaîne d’approvisionnement et à l’intérieur de la production. C’est ce pourquoi les buffers DDMRP ont été conçus.

La zone rouge est une sécurité intégrée dans le buffer. Le travail de la zone rouge est d’assurer une production fiable, ou en d’autres termes, un niveau de service élevé pour nos clients, et de se protéger aussi bien contre la variabilité de l’offre et de la demande.

Le rôle de la Zone verte consiste à agréger la variabilité de la demande et à fournir des commandes relativement uniformes en amont de la chaîne d’approvisionnement. Voir l’illustration buffer DDMRP.

Pas besoin de longs horizons gelés au niveau détaillé pour le programme de production.

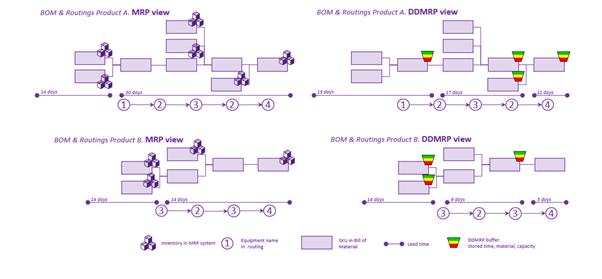

Le travail des buffers DDMRP consiste à découpler les dépendances en créant des points d’indépendance avec les stocks, le temps et la capacité dans les points critiques de la supply chain et des nomenclatures de production. Regardez les images BOM & Routings comparant les vues MRP et DDMRP.

Ce sont les mêmes produits A et B, la même nomenclature et les mêmes gammes, mais l’approche opérationnelle diffère. Dans le monde MRP, nous devons planifier le produit A au moins 30 jours à l’avance et attendre que toutes les opérations dépendantes et ultérieures se terminent à temps et sans erreur ni retard. Dans quelle mesure cette hypothèse est-elle fiable?

Le produit B prend 14 jours. Comme les buffers DDMRP créent des points d’indépendance dans la structure de la nomenclature avec les stocks, le temps et la capacité qui permettent de réduire le délai de livraison du produit A à 12 jours et une seule opération et le produit B à 5 jours et une seule opération. Si le délai d’exécution est raccourci, il n’est pas nécessaire de figer à long terme. Et comme nous l’avons déjà dit, la chance que tout se passe comme prévu était d’environ 60% (0,95 ^ 10, en raison de 10 dépendances avec une fiabilité de 95% chacune) pour le produit A. Dans DDMRP, pour produire le produit A, seule l’opération « 4 » doit être terminée, car le résultat des opérations précédentes est déjà stocké dans le buffer. Nous pouvons maintenant compter sur une opération finale avec une fiabilité de 95%, ce qui est plus fiable que 60% en MRP.

La même logique s’applique au produit B. Délai de livraison compressé de 14 à 5 jours, et la fiabilité passe de 70% (0,95 ^ 7, en raison de 7 dépendances avec une fiabilité de 95% chacune) à 95% (une opération finale). Ce changement radical d’approche rend possible de nouveaux résultats.

Il nous faut moins de stock pour atteindre un niveau de service plus élevé sans améliorer les prévisions.

Nous nous souvenons tous de l’époque où la seule façon de réduire le niveau des stocks et d’augmenter le niveau de service était d’améliorer la précision des prévisions. Cette idée est tellement ancrée dans l’industrie que de nombreux professionnels consacrent leur carrière à la recherche de ce « Saint Graal » de la supply chain – des prévisions fiables. Et sachant qu’une prévision fiable n’est pas réalisable par définition, ils passent le reste de leur temps à la recherche d’un équilibre parfait. C’est un autre mythe dans l’industrie. Le mythe est que si vous pouviez trouver un équilibre parfait entre le niveau de stock et le niveau de service pour un client, tout irait bien. Ignorant les faits simples, que la précision des prévisions n’est pas atteignable et que le programme parfait ne peut pas être exécuté en raison de la nature dépendante du MRP.

Des délais plus courts et une plus grande adaptabilité dans DDMRP nous permettent de stocker moins d et de couvrir plus efficacement les fluctuations de la demande ou de l’offre sans compromis. Si la demande change, la planification des priorités change, et nous produirons ce que le marché demande. Et la grande différence est que nous pouvons réellement nous adapter aux changements du marché, parce que nous avons stocké du temps, de la matière et de la capacité - simplement nous avons un buffer DDMRP. Nous n’avons plus besoin de vivre dans un monde parfait pour faire fonctionner le système de planification. Nous n’avons pas besoin de connaître en détail la demande du marché 30 jours à l’avance et espérer que tous nos fournisseurs et opérations d’atelier fonctionneront parfaitement, sans erreur pour rendre notre programme possible à exécuter. C’est ce pourquoi les buffers ont été conçus.

Nous ne produisons que ce que le marché veut en raison des délais de livraison réduits et des matières et de la capacité stockés. Aucun conflit entre les fonctions.

Pour la planification, DDMRP utilise les commandes client réelles. Ainsi, le planificateur de production peut être la première personne de l’entreprise à voir et à réagir aux pics de commandes et à affecter des opérations d’atelier pour couvrir cette demande. Pas besoin pour les ventes d’appeler les planificateurs et de demander à apporter des modifications au programme, car il n’y a pas de programme. Pas besoin de demander à s’adapter à la demande du marché, car la production est tirée par la demande. C’est le principe même de la méthodologie qui lui donne son nom, Demand Driven MRP.

DDMRP est l’approche de gestion des stocks conçue pour un monde VUCA qui est capable de s’adapter à un environnement en constante évolution et imprévisible. Dans le même temps, il est plus efficace et intuitif pour les utilisateurs et devient un nouveau standard de l’industrie. Il permet de briser un cercle vicieux où la seule façon d’augmenter le service et de réduire les stocks est d’améliorer les prévisions. Mais les prévisions ne peuvent pas être améliorées, car l’incertitude et la volatilité augmentent. DDMRP apporte stabilité et visibilité au fonctionnement de l’atelier, pour rendre vos employés heureux. Et de faibles stocks, pour faire le bonheur de votre entrepôt et de vos services financiers. Un niveau de service élevé, pour vous rendre heureux, vous et vos clients.

Découvrez comment Replenishment+ et DDMRP simplifient la planification des stocks et résolvent les défis des planificateurs pour optimiser les...

Découvrez comment réinventer la supply chain aéro et défense face aux défis géopolitiques et capacitaires pour optimiser l’agilité et l’efficience...

Découvrez pourquoi le recalcul dynamique et quotidien des stocks de sécurité est plus performant que les modèles statiques "fixer et oublier",...