Décrypter et Combattre les Mythes sur les Tactiques Demand Driven

Découvrez comment les tactiques Demand Driven déjouent les mythes courants et révolutionnent la gestion des chaînes d'approvisionnement avec des...

Découvrez comment le modèle Demand Driven s'adapte aux typologies MTS, ATO, MTO et ETO pour optimiser la gestion des stocks et améliorer la réactivité de votre chaîne d'approvisionnement.

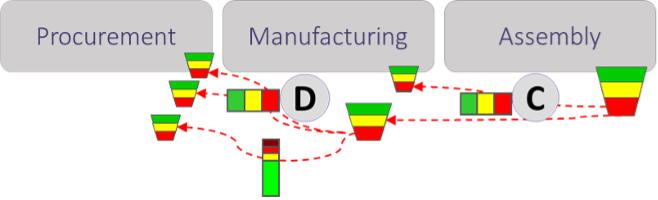

Vous avez certainement déjà vu sous une forme ou une autre le diagramme ci-dessus, qui résume différentes typologies de fabrication.

Est-ce que le modèle Demand Driven s’adapte bien à ces différentes typologies, et quelles sont les différences de mise en place dans chaque environnement ?

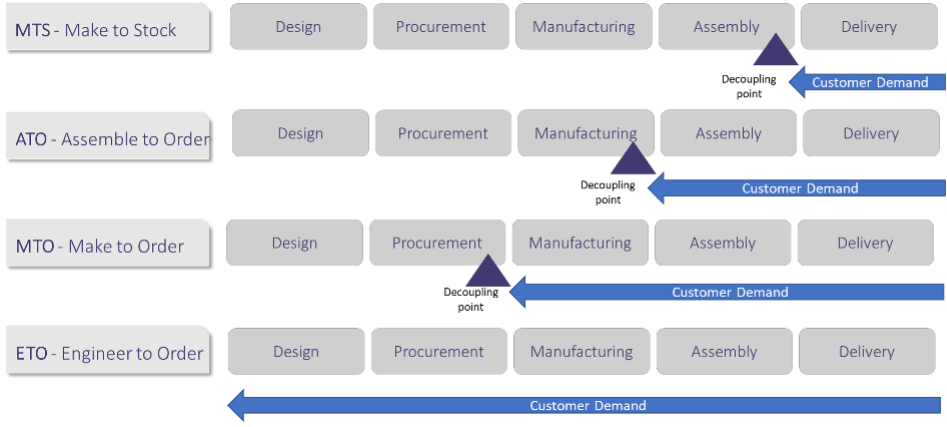

Dans chacune de ces typologies de flux, à l’exception de l’ETO (Conception à la commande), la demande client remonte dans la supply chain jusqu’à un point de découplage, c’est-à-dire jusqu’à un stock conçu pour être disponible et répondre aux attentes de délai des clients.

Une des forces des tactiques Demand Driven étant justement de permettre de dimensionner et de réapprovisionner efficacement des points de découplage, votre modèle piloté par la demande intègrera naturellement des buffers DDMRP sur ces points de découplage, et vous tirerez bénéfice d’une solution logicielle « DDMRP compliant » pour les gérer.

Vous aurez donc à minima le schéma suivant :

Si vous vous arrêtiez là, le principal bénéfice de la mise en place d’un modèle Demand Driven serait de mettre en œuvre des buffers dynamiques et un pilotage en flux tiré plus visuel. Même si on voit dans la pratique que cette simple étape délivre des résultats, dans le contexte MTS ce bénéfice reste relativement limité par rapport aux tactiques disponibles dans votre ERP, pour gérer le stock de produits finis.

Dans les contextes ATO et MTO les bénéfices structurels seraient plus significatifs, car les systèmes ERP ne proposent en général pas de tactique efficace pour gérer des points de découplage à des niveaux intermédiaires. Toute la logique MRP, basée sur des prévisions sur les produits finis et un calcul de besoin sur les niveaux inférieurs (demande dépendante) n’est clairement pas conçue pour des découplages de stock sur des niveaux intermédiaires.

Demand Driven sur un flux MTS

Hum, me direz-vous, ça semble contre intuitif. Nous pensions que DDMRP s’appliquait avant tout à des produits avec un flux significatif, donc typiquement du MTS, et tu nous dit qu’on n’a qu’un changement limité en passant les produits finis sur des buffers dynamiques ?

Ne nous arrêtons pas là.

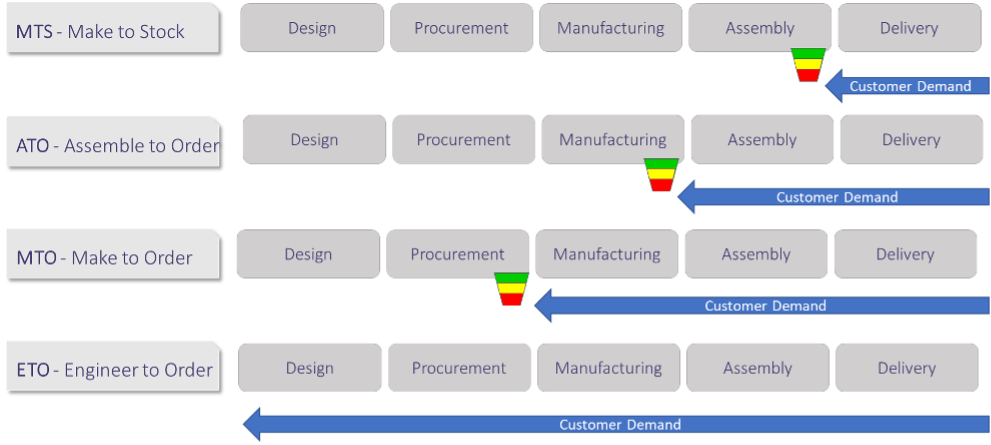

La logique de découplage ne s’applique pas seulement au point où la commande client s’applique dans la supply chain. Pour mettre en œuvre un modèle agile qui permet de répondre en continu, en flux tiré, à la demande client, on va dans la majorité des cas mettre en œuvre des points de découplage de stock intermédiaires, sur des positions en amont : composants achetés, semi-finis communs…

Ceci est particulièrement vrai en MTS, car si nos produits finis sont récurrents, à fortiori nos composants achetés et semi-finis le sont, et nous allons avoir tout intérêt à orchestrer un réseau de buffers dynamiques en amont. Nous bénéficierons alors des bénéfices d’un flux tiré end to end et de tactiques de différentiation retardée.

Bon OK, donc dans un flux MTS Demand Driven consiste juste à mettre en en place un réseau de buffers de stock ?

Dans bien des entreprises cette étape va permettre d’atteindre l’essentiel des résultats. Mais, en particulier si votre production présente des complexités, si vous avez des contraintes capacitaires à piloter, vous devrez compléter votre modèle avec des points de contrôle, des buffers de capacité et des buffers de temps. Si ces notions ne vous sont pas familières nous vous invitons à parcourir nos articles de blog qui y sont dédiés. Cette étape vous permettra d’accélérer les flux, de réduire les en-cours, et d’optimiser l’utilisation de vos capacités. Votre modèle va ressembler à quelque chose comme ça :

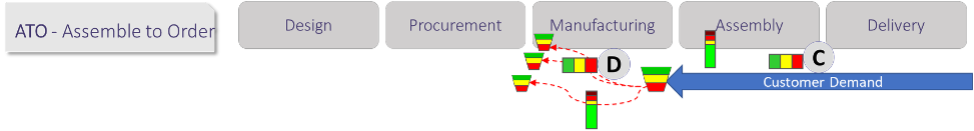

Demand Driven sur un flux ATO

Si vous assemblez à la commande votre premier bénéfice va être de disposer d’un mécanisme adapté pour sécuriser la disponibilité de tous les composants avant assemblage final.

En amont, vous allez établir un modèle de production similaire à ce que nous venons de voir sur un flux MTS. En aval, nous recommandons la mise en place d’un point de contrôle à l’expédition et d’un buffer de temps court qui vous permettra de piloter visuellement les priorités d’assemblage et de sécuriser les engagements client. Votre flux ressemblera à ça :

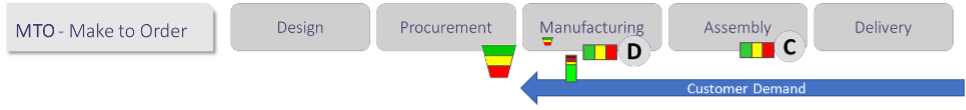

Demand Driven en MTO

Si vous êtes en MTO, vos points de découplage de stock principaux sont sur les matières premières et composants achetés. Bien souvent il y a aussi des sous-ensembles récurrents, sur lesquels peut être vous positionnerez quelques buffers de stock.

Tout votre enjeu est de sécuriser la disponibilité de vos composants achetés, de promettre des dates optimisées et fiables pour vos clients, et d’établir dans le délai le plus court possible vos étapes de fabrication en optimisant l’utilisation de vos ressources contraintes. Vous aurez besoin pour cela d’un modèle opératoire complet. Dans une version très simplifiée ça pourrait ressembler à ça :

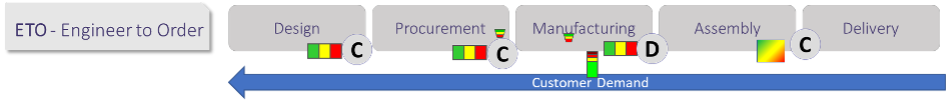

Demand Driven en ETO

En conception à la commande, le bénéfice des buffers de stock sera beaucoup plus limité. Vous en aurez toujours probablement, car vous faites appel dans chaque nouveau système conçu et fabriqué à certains organes et composants récurrents. Peut être certains de ces buffers de stock seront chez vos fournisseurs.

Par ailleurs vous êtes souvent en mode projet, sur des délais d’ensemble longs, avec des risques d’itérations et d’ajustements et une complexité d’imbrication des étapes.

Un modèle DDOM complet sera d’une grande aide, vous tirerez bénéfice d’étendre l’utilisation de buffers de temps aux phases de conception, et il sera pertinent de compléter votre modèle par un pilotage projet par la chaîne critique.

Votre modèle stylisé ressemblera à ça, avec un diagramme projet plus ou moins complexe et des « fever charts » pour piloter l’exécution en complément des mécanismes de points de contrôle et de buffers de temps.

Et si on mélangeait tout ça ?

De fait rare sont les entreprises et les flux qui sont purs MTS / ATO / MTO / ETO. La réalité est que ces typologies souvent coexistent, et sont en compétition dans la même usine pour partager des mêmes ressources – équipements ou stocks de composants.

Vous devez alors sans ambiguïté établir des jeux de priorité cohérents et exploiter aux mieux vos ressources. Pour cela vous devez mettre en œuvre un modèle opératoire complet piloté par la demande (DDOM).

La très grande majorité des solutions logicielles du marché sont limitées aux buffers de stock et ne supportent que DDMRP. C’est un prérequis, mais ça ne répond pas pleinement à la complexité des flux hybrides de supply chains modernes.

Nos solutions, en supportant le modèle complet« DDOM compliant », permettent de répondre à l’ensemble de ces cas de figure, et si vous êtes en environnement ETO nous avons de nombreux exemples de mise en œuvre réussie en liaison avec le pilotage de projet par la chaîne critique.

Découvrez comment les tactiques Demand Driven déjouent les mythes courants et révolutionnent la gestion des chaînes d'approvisionnement avec des...

Découvrez comment la planification basée sur les flux et les tampons dynamiques peuvent révolutionner la gestion des stocks et améliorer les...

Découvrez comment gérer efficacement les pics de demande en adaptant vos stocks et en optimisant votre modèle DDMRP pour réduire la variabilité et le...