L’obsession de la production pour le TRS

Des générations de responsables et de directeurs de production ont été formés à optimiser le TRS de leurs équipements – de tous leurs équipements.

Dans leur esprit une machine qui ne tourne pas est un gaspillage. Un opérateur qui ne produit pas des pièces aussi.

On est donc historiquement enclins à faire tourner au maximum les moyens existants, à investir dans les équipements au plus juste, à décider d’un investissement le plus tard possible, à n’ajouter des équipes que le plus tard possible – et bien souvent trop tard.

On ne peut pas en vouloir à nos responsables de production : leur performance managériale est probablement indexée sur le TRS – et on se comporte selon la manière dont on est mesuré.

Taux d’utilisation et aptitude à livrer

L’effet de ces décisions sur notre aptitude à servir les clients peut être catastrophique. Comme on attend le plus possible pour augmenter la capacité, on attend d’être structurellement en retard. Notre retard chronique démontre au management qu’il faut investir – mais le temps que l’augmentation de capacité soit effective (il faudra peut-être plusieurs mois) – notre retard va s’aggraver.

Certaines industries paient très cher ce mode de pensée. Les difficultés chroniques d’acteurs des industries de l’aéronautique et de la défense en sont un exemple.

La corrélation entre le taux d’utilisation des moyens et les délais – ainsi que l’impact de la variabilité – sont mal comprises.

« Pourtant, dans notre S&OP, notre charge projetée moyenne était inférieure à notre capacité installée ».

Ahah. Ça nous pose plusieurs questions :

-

Une charge « moyenne » est-elle représentative de notre besoin ?

-

De combien notre charge devrait-elle être inférieure à la capacité ?

-

Quelle est réellement notre capacité installée ?

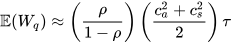

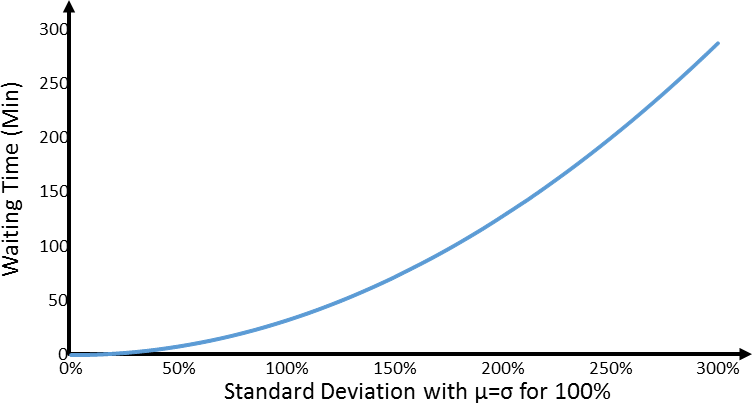

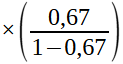

Formulée en 1961, la loi de Kingman approxime le temps d’attente sur un moyen en fonction du taux de saturation de ce moyen.

Elle permet d’évaluer les files d’attente (et donc les délais dans notre supply chain).

Cet article de AllAboutLean décrit très bien les enseignements de cette formule : https://www.allaboutlean.com/kingman-formula/

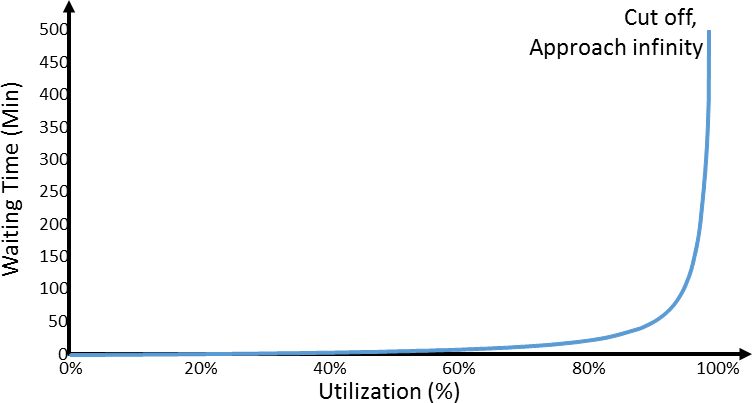

Deux facteurs majeurs affectent les délais :

-

Le taux d’utilisation. Plus on approche un taux d’utilisation de 100%, plus les délais tendent… à l’infini !

-

La variabilité. Plus il y a de variabilité, plus les délais augmentent

N’est-ce pas une formule intéressante à expliquer à nos responsables de production, ainsi qu’à la communauté Finance de nos usines ?

Un exemple

Prenons l’exemple de la file d’attente pour une caisse de supermarché. Cet exemple a été présenté par Adnen Ben Sedrine lors de notre dernière conférence utilisateurs.

Le temps de traitement moyen d’un chariot est de 2mn, et en moyenne dans la journée il y a 20 clients par heure. Nous avons une capacité de 30 clients par heure, notre taux d’utilisation est de 67%, tout va bien !

Les arrivées de client sont aléatoires. Par exemple = 1,5

Le temps de traitement d’un chariot est aussi variable. Par exemple = 1

Si vous appliquez la formule :

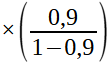

A 20 clients/h, le temps d’attente est de

= 0,084h = 5’

= 0,084h = 5’

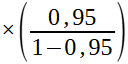

A 27 clients/h, il devient

= 0,338h = 20’

= 0,338h = 20’

A 29 clients/h, on monte à

= 0,713h = 43' 43d’

= 0,713h = 43' 43d’

Appliquée à la production dans votre usine, nous pouvons tirer quelques enseignements :

-

Le TRS n’est pertinent que sur vos réelles contraintes capacitaires, et sa fonction est de vous aider à réduire la variabilité et augmenter le débit sur ces ressources.

-

Les files d’attente (buffers de temps) sont des outils de pilotage puissants pour piloter les priorités, contrôler l’en_cours et activer les ressources à bon escient.

-

Dans votre S&OP, gardez une marge de sécurité d’au moins 15% par rapport à votre capacité démontrée.

-

Ne dimensionnez pas votre modèle opératoire sur une moyenne : intégrez la variabilité dans votre modèle.

Piloter par les contraintes, en optimiser l’efficience, piloter les files d’attente, projeter votre S&OP sur la base de votre capacité démontrée et simuler l’effet de la variabilité – vous l’avez compris, Intuiflow peut vous aider à tirer parti de ces bonnes pratiques !