Optimisez vos stocks en révisant les minimums de commande

Comprenez l'impact des minimums de commande sur vos stocks et délais, et découvrez comment les optimiser pour une supply chain plus agile et efficace.

Découvrez comment DDMRP surpasse MRP en combinant les avantages des méthodes Push et Pull pour une chaîne d'approvisionnement plus agile et efficace.

Les chaînes d'approvisionnement ont subi les turbulences de la crise des pandémies, des conteneurs et des micropuces. Maintenant, la guerre en Ukraine et les sanctions contre la Russie augmentent la volatilité sur le marché mondial et remodèlent le commerce mondial. Nos clients à travers le monde ont déclaré que le délai moyen d'approvisionnement auprès de leurs fournisseurs étrangers avait augmenté de 30 % et que le taux de serviice avait diminué de 6 % par rapport à 2019 (découvrez comment Fastpack a surmonté cette situation). Nous ne connaissons pas l'avenir, mais une chose dont nous pouvons être sûrs, c'est que la fréquence et la portée des défis mondiaux ne feront qu'augmenter. Et par conséquent la croissance de l'incertitude, de la complexité et de l'ambiguïté dans les chaînes d'approvisionnement.

La pression concurrentielle du marché a délivré aux consommateurs de multiples avantages. Ils veulent recevoir leurs marchandises plus rapidement (délais raccourcis), dans un plus grand assortiment (variété accrue de produits) et de nouvelles fonctionnalités (cycles de vie des produits complexifiés et raccourcis) à un prix raisonnable. Ce dernier point met une grande pression sur les processus internes, l'efficacité des produits et les coûts, y compris la chaîne d'approvisionnement.

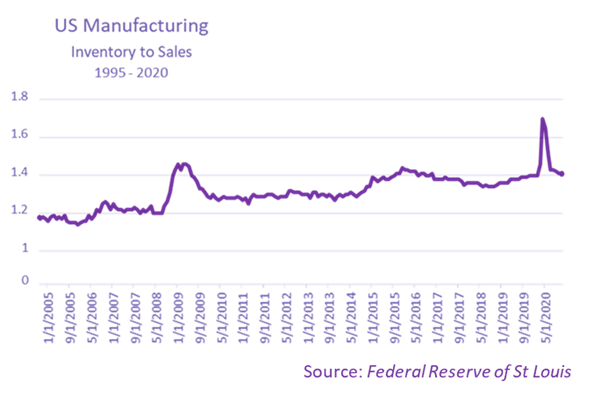

Malgré la prolifération des modules MRP dans les systèmes ERP et les logiciels de planification avancée (APS), environ 80 % des entreprises utilisent des feuilles de calcul Excel pour gérer leurs stocks. Elles savent qu'il y a un problème avec le MRP, elles ne lui font pas confiance et le contournent. Pourtant, au fil des ans, la rotation des stocks ne cesse de se détériorer avec une augmentation simultanée des ruptures de stock. C'est ce qu'on appelle la distribution bimodale des stocks, lorsque les entreprises ont trop peu des bons produits, trop des mauvais produits et globalement trop de stocks.

Pourquoi cela se produit-il ?

L'idée derrière les méthodes Push (flux poussé) est simple et repose sur la prévision. Au risque de trop simplifier, je vais essayer de décrire l'idée générale. Tout d'abord, vous prévoyez les commandes du client et élaborez un plan de production, en tenant compte des encours, des stocks actuels, des équipements, etc. Lorsque vous savez combien et quand commencer à produire, vous pouvez facilement calculer les besoins en composants en faisant exploser cette demande à travers la nomenclature. Voilà en quoi consiste le MRP.

L'efficacité de cette méthode dépend fortement de la fiabilité de vos fournisseurs, de la précision des données de base, de la fiabilité du programme de production et de vos prévisions de commandes de vos clients. Si l'un de ces éléments est erroné (et nous savons que c’est la cas), votre plan de production ne pourra pas être exécuté. C'est l'une des raisons pour lesquelles les planificateurs utilisent des feuilles de calcul, car nous ne vivons pas dans un monde parfait. Il y a beaucoup de variabilité, de complexité et de non-linéarité que MRP ne sait pas gérer.

Le niveau des stocks de sécurité de nombreuses entreprises de produits de grande consommation dépend de la précision des prévisions. Ce qui semble relever du bon sens, plus vous connaissez précisément les ventes futures, moins vous avez besoin de stocks supplémentaires pour les couvrir. Le problème est que les données passées ne décrivent pas l'avenir, quelle que soit la qualité de vos analyses.

Reprenons un exemple concret. Supposons que tout se soit déroulé comme prévu dans le programme de production et que vous deviez lancer le produit "C" suivant, comme prévu. Soudain, une commande urgente pour le produit "F" apparaît. Que devez-vous faire ? Fabriquer le produit "C", et être rentable, ou interrompre le programme et fabriquer le produit "F".

Si le planificateur programme "C", il obtiendra un taux de respect du programme élevé et une efficacité supérieure. Par conséquent, le planificateur obtiendra sûrement une prime à la fin du mois. Si le planificateur programme "F", le département commercial génèrera du revenu et atteindra ses objectifs. Mais le planificateur n'exécutera pas le planning comme prévu et sera blâmé pour une "faible efficacité opérationnelle". C'est l'une des raisons pour lesquelles les entreprises souffrent souvent de conflits entre les fonctions, car le succès de l'une entraîne l'échec de l'autre.

Plus l'environnement dans lequel évolue l'entreprise est stable et prévisible, qu'il s'agisse des opérations internes ou des ventes prévisibles, plus les méthodes Push sont efficaces. Le problème est que l'incertitude et la volatilité ne font qu'augmenter, dérogeant à l'efficacité du MRP, propageant la distribution bimodale des stocks.

C'est alors qu'apparaissent les méthodes Pull (flux tiré). Les exemples classiques de méthodes Pull sont le Lean et la ToC. Là encore, au risque de simplifier à l'extrême, je vais essayer de décrire l'idée générale. Elles tentent de rendre le système efficace sur le plan opérationnel et très agile pour s'adapter à toutes les fluctuations du marché, en ne tirant que ce dont le marché a réellement besoin.

L'un des inconvénients de cette approche est qu'elle limite l'agilité d'une entreprise. En particulier lorsque les fluctuations du marché sont directement transférées à l'atelier, sans atténuation, ce qui réduit l'efficacité globale. Malheureusement, les méthodes Pull n'ont pas de lien efficace avec le S&OP, comme le MRP, ce qui les rend moins synchronisées avec la stratégie de développement de l'entreprise. Par exemple, dans le S&OP, la dynamique passée de votre niveau de stock par rapport à votre taille de buffer actuelle définit vos niveaux de stock futurs.

Les méthodes pull sont réactives par nature et plus l'environnement est complexe et volatile, moins elles sont efficaces. C'est la raison pour laquelle les entreprises reviennent au MRP après avoir mis en œuvre des méthodes de planification en flux tiré. La situation la plus courante que j'ai rencontrée sur le marché est celle d'entreprises qui utilisent les méthodes Lean et ToC pour augmenter leur performance opérationnelle, amplifier le flux, etc. mais qui planifient leurs stocks par MRP.

Le DDMRP est une nouvelle méthode de planification qui possède les forces des méthodes Push et Pull sans leurs faiblesses. Le buffer dans DDMRP est une représentation à la fois de l'environnement opérationnel de l'entreprise (délais, MOQ, fréquence des mises en place, fiabilité des fournisseurs, équipements, etc.) et du plan d'affaires de l'entreprise (points de découplage stratégiquement définis, portefeuille de produits, prévisions de ventes, etc.) Cela permet aux planificateurs de gérer facilement l'ensemble du système à travers le processus S&OP, généralement de la même manière qu'ils le faisaient avec le MRP au début, ce qui rend la transition du MRP au DDMRP assez facile.

Mais, au niveau opérationnel, seules les commandes réelles des clients déclencheront les ordres de production et d'achat qui rythment les opérations et les stocks de l'entreprise en fonction de la demande réelle. Ainsi, le conflit entre les fonctions de l'exemple MRP n'est même pas possible, car le planificateur programmera ce que le client veut, mais pas ce qui était dans la prévision ou le programme directeur de production. Les ventes peuvent maintenant répondre aux commandes de plus de clients et même créer de nouveaux avantages concurrentiels.

Plus l'environnement est complexe, volatile et incertain, meilleurs sont les résultats de DDMRP par rapport aux techniques conventionnelles.

Restez à l'écoute, car dans les prochains articles, nous comparerons chacune des méthodes de planification traditionnelles avec la méthode DDMRP et nous nous plongerons dans l'approche pilotée par la demande afin de mieux comprendre comment construire une chaîne d'approvisionnement durable et adaptative dans un monde VUCA.

Comprenez l'impact des minimums de commande sur vos stocks et délais, et découvrez comment les optimiser pour une supply chain plus agile et efficace.

Découvrez comment le découplage et la méthodologie Demand Driven peuvent transformer votre supply chain en réduisant les délais et les stocks tout en...

Découvrez comment DDMRP surpasse MRP en réduisant les délais, augmentant la fiabilité et adaptant la production à la demande pour une gestion plus...