Una cadena de suministro, las operaciones industriales o de distribución, siguen ante todo un flujo. Empezamos con materias primas, y unos pasos después tenemos un producto terminado que satisface una necesidad del mercado.

Ese «unos pasos después» a veces se queda corto.

Recuerdo una situación de crisis cuando trabajaba en electrónica, porque nos faltaba un componente específico, innovador y sin asignación. Hicimos un seguimiento de todos los fabricantes de la cadena ascendente de nuestra empresa, y cuando establecimos este sistema de seguimiento, nos dimos cuenta de que el componente en cuestión circunnavegaba el mundo dos veces antes de tener la oportunidad de llegar a nosotros, e implicaba a numerosos protagonistas.

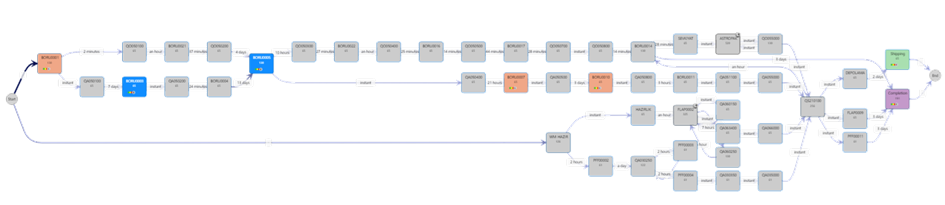

Esto también puede ocurrir a nivel de una sola empresa: el flujo es complejo y no es visible. Usted visita los talleres, nosotros hacemos un paso de la ruta en esta máquina, y luego este lote va… a otra parte. Puede haber 10, 20 o 30 operaciones en la ruta de fabricación, algunas de las cuales se realizan internamente, otras por subcontratistas.

El diagrama siguiente muestra un flujo de este tipo. Se extiende por varios edificios de una fábrica e incluye etapas subcontratadas.

Imagínese de pie delante de una de las máquinas que intervienen en este flujo. No puedes ver el flujo: no puedes ver de dónde viene y a dónde va. También es difícil ver si se va a cumplir el compromiso con el cliente, la posible entrega a tiempo que se producirá varios pasos más adelante.

Por si fuera poco, pueden surgir imprevistos: que se averíe una máquina, que el plazo de entrega de un subcontratista sea más largo de lo previsto o que haya que añadir una operación de reelaboración por un problema de calidad.

En algunos sectores, ha sido posible alinear las operaciones: ésta ha sido una aportación fundamental de Lean Manufacturing. De este modo, se puede ver el flujo de la A a la Z y se simplifica la gestión.

En muchos casos, no es posible: estamos atrapados en una organización tecnológica, o de centro de trabajo, con recursos compartidos para soportar un gran espagueti de flujos. Esto ocurre a menudo, por ejemplo, en la aeronáutica, en defensa, en relojería…

¿Cómo garantizar la visibilidad en este tipo de flujos, para que todo el mundo trabaje en las prioridades correctas y se tengan toda la garantía de servir al cliente a tiempo?

Se pueden utilizar varias técnicas.

Implantar un modelo de dirección

Para gestionar un flujo complejo, necesitamos definir algunos puntos críticos y algunos hitos importantes, y centrar la atención de los equipos en estos puntos del flujo.

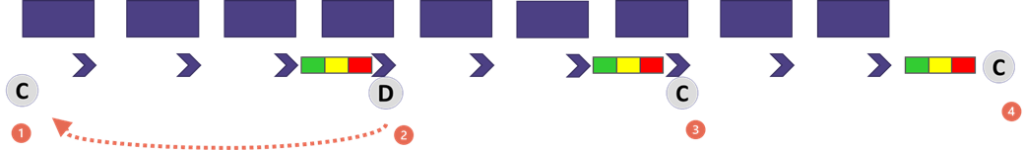

Se definirá un programa para cada uno de estos hitos, y una cola (un buffer de tiempo) delante de cada uno de estos hitos – esto permite, por un lado, insertar protecciones en el flujo para absorber contingencias, y, por otro lado, crear un mecanismo de gestión de prioridades en estos puntos clave. En el caso siguiente, tenemos 4 puntos de control y 4 etapas críticas que hemos seleccionado para controlar el flujo.

Ejecutar según las prioridades compartidas

Cada cola se controla en verde/amarillo/rojo. Todas las operaciones aguas arriba de un punto de control se priorizan en función de su estado en la cola siguiente.

De hecho, cada una de estas colas hace visible el flujo antes invisible para las etapas precedentes. Alimentamos el buffer de la etapa crítica 3 y seguimos las prioridades rojo/amarillo/verde de este buffer. Las prioridades son inequívocas. También lo es el estado de adelanto/retraso.

Restringir el trabajo en curso

Cuantos más espaguetis hay en el plato, más difícil e indigesto resulta.

Cuantas más órdenes de fabricación haya en el sistema, más difícil será y más conflictos de prioridad habrá.

Por lo tanto, sólo alimentaremos el sistema tan rápido como pueda absorber. En el caso anterior, es el paso 2 el que marca el ritmo, por lo que sólo liberamos órdenes de fabricación en el paso 1 en función de la capacidad demostrada en el paso 2.

Ver el flujo en cualquier momento

Al recopilar datos a lo largo de todo el proceso, ahora podemos saber dónde estamos en tiempo real. El estado de avance de cada pieza se puede ver gráficamente, los retrasos o avances en puntos clave se visualizan en el equivalente de una torre de control, y las oportunidades de mejora se identifican mediante la minería de procesos.

¿Por dónde empezar?

Gracias por preguntar, sí, sí, por supuesto, todas estas técnicas se implantan en Intuiflow… así que ¿por qué no empezamos por conocernos?