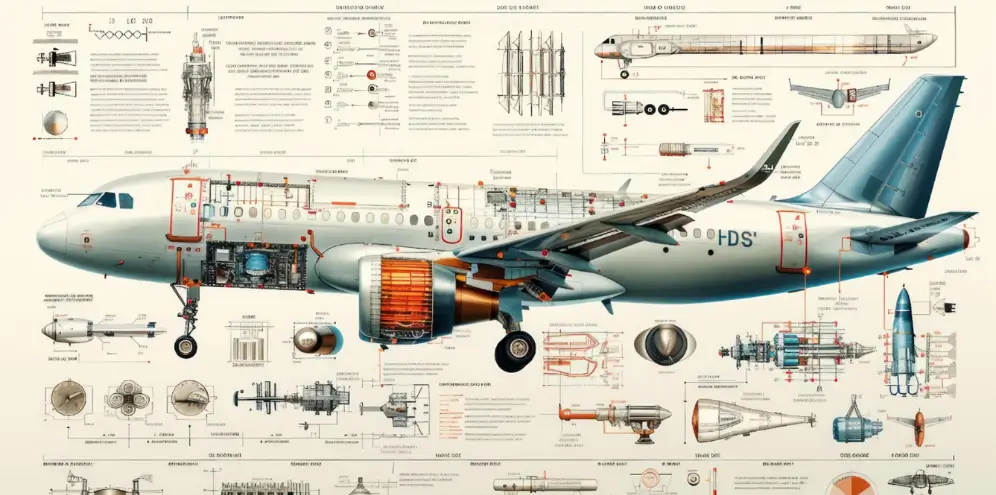

Ante un entorno geopolítico cambiante y desafíos crecientes en capacidades industriales, la cadena de suministro del sector aeroespacial y de defensa necesita reinventarse.

Esta industria ha adoptado tradicionalmente los métodos de planificación MRP clásico, e incluso ha incorporado algo de Lean a nivel de células de producción, pero no ha diseñado un modelo de gestión realmente adaptado a sus particularidades.

El resultado es que, entre ERP’S obsoletos y múltiples hojas de cálculo Excel, los planificadores de este sector gastan una cantidad desproporcionada de energía para obtener resultados mediocres en términos en niveles de servicio, continuidad del suministro, rotación de inventarios y optimización de la capacidad.

Es fundamental comprender los retos de este sector para formular las preguntas adecuadas y poder ofrecer respuestas eficaces.

Reto nº 1: Largas Cadenas dependendientes

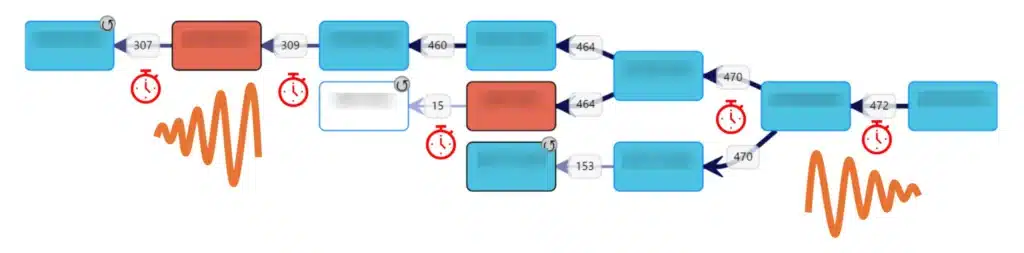

Las estructuras de producto (BOMs) pueden tener de 5 a 10 niveles, incluyendo ramas con plazos extremadamente largos. No es raro encontrar plazos acumulados de suministro de más de 10 meses, o incluso dos años. El ejemplo siguiente muestra un plazo acumulado de 472 días naturales. La aproximación tradicional intenta sincronizar todas estas etapas, haciendo un seguimiento de fechas intermedias.

Sin embargo, este tipo de plan tiene muchas probabilidades de descarrilar. Vivimos con la ilusión de que la cartera de pedidos se conozca con mucha antelación, pero en la práctica las fechas de entrega de los productos terminados cambian, dependiendo, por ejemplo, de la capacidad de los OEMs para respetar sus plazos de entrega. La variabilidad de la demanda es una realidad. Por otra parte, las complejidades tecnológicas y las ventanas de proceso estrechas en las etapas iniciales generan con frecuencia problemas de rendimiento o calidad. Intentar sincronizar todas estas etapas frente a esa variabilidad convierte a los planificadores en «cazadores de piezas».

Reto nº 2: largas rutas de producción en la fabrica

Para fabricar piezas o subconjuntos, predomina el modo de producción job-shop. Se encadenan operaciones diversas – torneado, fresado, ajuste, soldadura, curvado, tratamientos superficiales, etc. – utilizando recursos compartidos, como centros de mecanizado o subcontratistas, algunos de ellos cuellos de botella estructurales.

El flujo no es visible, cada pieza sigue una ruta propia y los conflictos de prioridades son constantes.

Para intentar controlar esta complejidad, se introducen tiempos de espera artificiales entre operaciones (los «relojes de arena» del ejemplo), como 24 horas entre cada paso, lo que alarga los plazos sin garantizar su cumplimiento.

A esto se suma que la fabricación de un avión requiere una combinación muy amplia de competencias y tecnologías. Cada planta de un proveedor del sector es un caso único, un conjunto de procesos que a veces rozan la artesanía industrial. Y en muchos casos, los principios reales de gestión residen en la cabeza de unos pocos planificadores clave… o en el fondo de un Excel con múltiples pestañas.

Reto nº 3: mucha mezcla de productos y poco volumen

Tanto en automoción como en aeroespacial/defensa saben que son mundos opuestos. En automoción, se fabrican miles de unidades de unas pocas referencias. En aeroespacial, se fabrican unas pocas unidades de miles de referencias.

El concepto de consumo medio diario no tiene sentido para muchos artículos, que se consumen sólo unas pocas veces al año. Así que hay que saber gestionar tanto los artículos recurrentes como los esporádicos, y aplicar principios de gestión por excepción, identificando aquellos pocos que realmente requieren atención.

¿Qué soluciones podemos aportar?

Solución 1: desacoplar

Para gestionar estructuras de producto complejas, el desacoplamiento permite acortar los horizontes de planificación, ganar agilidad y reducir el riesgo asociado a la variabilidad. Los buffers DDMRP (de inventario, capacidad o tiempo) aportan estabilidad y visibilidad en puntos estratégicos.

Solución nº 2: control usando las limitaciones y la gestión de colas

Dada longitud de las líneas de producción y el uso de recursos compartidos en modo taller, es esencial que el flujo sea visible y las prioridades claras para todos los implicados. Para conseguirlo, aplicamos los principios desarrollados por la Teoría de las Limitaciones y por Lean: eliminamos los tiempos de espera entre operaciones, los concentramos en colas controladas por colores (rojo/amarillo/verde), planificamos a capacidad finita los cuellos de botella y limitamos el work-in-progress para reducir los plazos de entrega.

Solución nº 3: Tácticas adaptadas a la diversidad de productos

Frente a la diversidad de referencias, es clave utilizar una clasificación automatizada de artículos y definir posiciones de inventario (buffers) dinámicas o estáticas, según su comportamiento.

En el día a día, la atención del planificador debe estar dirigida por excepción, enfocándose solo en aquellos pocos artículos que realmente la necesitan, entre los miles que se gestionan.

¿Existe esta solución? ¿Y funciona?

Sí. Todas las soluciones anteriores están integradas en el SW Intuiflow, junto con funcionalidades específicas diseñadas para responder a las necesidades del sector aeroespacial y de defensa.

Nuestra comunidad de clientes del sector aeroespacial y de defensa está creciendo rápidamente, y los retornos de inversión son medibles y rápidos.

Eso sí, estos cambios no son triviales: adoptar estos principios supone cuestionar años de prácticas heredadas, y cada planta requiere un modelo de gestión a medida. Pero los resultados hablan por sí solos: retornos de la inversión en menos de un año.

Si trabajas en este sector y necesitas más agilidad y eficiencia operativa, ¡hablemos!