Anticiper à temps les contraintes de capacité dans une entreprise industrielle est un exercice indispensable mais délicat et rarement correctement mené et outillé.

Qu’est-ce que le RCCP ?

Selon l’ASCM, le RCCP (Rough Cut Capacity Planning) est le processus de conversion du programme directeur de production en besoins en ressources clés, généralement en main-d’œuvre, en machines, en espace d’entreposage, en capacités des fournisseurs et parfois en argent. Chaque ressource clé est généralement comparée à la capacité disponible ou démontrée.

Pourquoi mener un RCCP ?

Les capacités dans une entreprise industrielle font appel à des investissements, qu’il s’agisse d’équipements, de bâtiments, de personnel qualifié, etc. Ajuster significativement les capacités, à la hausse comme à la baisse, requiert donc un processus de décision et de réalisation à délai long. Si vous n’avez pas anticipé à temps les capacités requises, vous risquez de vivre avec vos contraintes existantes assez longtemps. De nombreuses entreprises et industries ont peiné longtemps à faire face au rebond d’activité post covid.

S’agissant de décisions importantes pour l’entreprise – investir dans de nouveaux équipements – ou à l’inverse réduire les effectifs ou fermer un site – il est nécessaire de ces décisions soient étayées par des données. C’est souvent là que le bât blesse. Par définition, nous parlons de l’avenir, et donc il y a de l’incertitude sur les hypothèses de volume. Mais il y a aussi souvent de l’incertitude sur les capacités démontrées à prendre en compte, sur la modélisation des gammes, des temps de réglage, etc. – c’est-à-dire sur les aptitudes du modèle opératoire industriel.

Une processus de projection charge / capacité efficace va donc requérir de modéliser les ressources et les gammes de l’entreprise, à minima sur les ressources critiques, et de travailler sur des scénarios de demande et de capacité.

Comment mener le RCCP ?

Le processus RCCP fait partie intégrante du S&OP – il intègre les hypothèses de demande (les jeux de prévision), les hypothèses de capacité, les projections de stock – et retraduit les besoins de production en charge par période. Comme son appellation l’indique (« rough cut » signifie littéralement « ébauche »), l’intention n’est pas de planifier précisément l’utilisation de l’ensemble des ressources de l’entreprise par période. L’intention est d’identifier à temps les décisions à prendre sur les ressources critiques de l’entreprise.

Historiquement, notamment pour des raisons de temps de traitement, ce calcul a pu se faire sur la base de macro-gammes simplifiées, plutôt que de gammes opératoires détaillées. Sans oublier que dans un grand nombre d’entreprises, le S&OP ainsi que le RCCP sont traités sous Excel ou via un BI – des simplifications sont alors nécessaires.

Capacité finie ou infinie ?

On peut calculer le RCCP à capacité infinie. Ça va alors permettre d’identifier les réels besoins de capacité pour répondre aux projections de demande non contraintes.

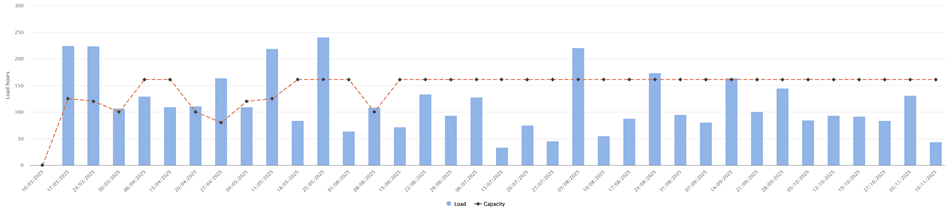

Par exemple, sur la ressource ci-dessous, nous anticipons des difficultés sur les trois premiers mois, mais ensuite notre capacité devrait satisfaire la demande.

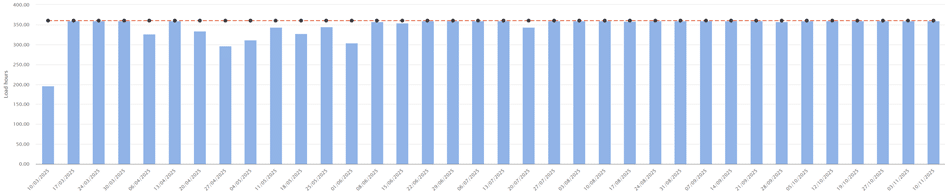

Toutefois, il est clair que notre plan ci-dessus n’est pas réalisable. Dans ce cas nous pouvons plutôt établir la projection en mettant à capacité finie une sélection de ressources contraintes, comme la ressource ci-dessous.

La question qui de pose alors est : est-ce qu’on satisfait la demande ? En comparant les plans contraints et non contraints on constate l’avance ou le retard à prendre, et les impact des contraintes sur les niveaux de stock des produits fabriqués.

Interne ou externe ?

Le RCCP peut non seulement être utilisé à bon escient pour projeter les besoins de capacité internes de l’entreprise, mais aussi pour projeter les charges des fournisseurs clés et sous-traitants. A une époque les entreprises se préoccupaient peu de la capacité de leurs fournisseurs. Les développements de ces dernières années ont montré à quel point réserver des capacités et lisser la charge des fournisseurs clés est crucial pour maîtriser ses délais et limiter les risques.

Complexité des flux.

Certaines entreprises ont des flux simples – par exemple un ensemble de lignes d’embouteillage, de flaconnage, de conditionnement. Dans ce cas le RCCP peut être un processus assez simple.

Lorsqu’il s’agit à contrario de fabrications complexes, de type job shop, avec des nomenclatures profondes, des gammes longues faisant appel à des ressources partagées – comme on trouve par exemple dans l’industrie aérospatiale – ce n’est pas la même histoire. Il est alors nécessaire d’utiliser une modélisation pertinente pour ces moyens industriels.

RCCP en environnement multi sites.

Si vous disposez d’un réseau industriel dans lequel des produits peuvent être fabriqués sur plusieurs sites, une plateforme qui permet d’agréger les données de S&OP de chaque site ainsi que le RCCP s’impose. Cela va vous permettre facilement d’identifier les options d’équilibrage, mais aussi d’agréger les équilibres charge / capacité au global de l’entreprise ou d’une région, et dont d’étayer des décisions d’investissement au niveau entreprise plutôt qu’en raisonnant site par site.

Le RCCP dans Intuiflow

Pour développer le RCCP dans Intuiflow, notre préoccupation a été de mettre en œuvre une logique qui permette de relier de manière cohérente la stratégie et les opérations. On voit trop souvent des entreprises qui élaborent un S&OP qui est décorrélé de la réalité du terrain. On peaufine un plan, un équilibre charge / capacité, mais lorsqu’on passe à l’action la réalité est toute autre.

C’est pourquoi dans Intuiflow :

- Le RCCP et l’ordonnancement utilisent le même moteur, les mêmes définitions de ressources, de logiques de planification, de décalage de délai, de files d’attente, de projection de stock, etc.

- Autant l’ordonnancement va faire appel à de gammes alternatives, voire à des gammes à l’OF, autant les ordres prévisionnels issus du S&OP vont faire appel aux gammes par défaut.

- Le RCCP est actualisé en permanence – en général une fois par jour – plutôt qu’une fois par mois lors du cycle S&OP

- L’horizon du RCCP peut aller jusqu’à 3 trois ans, dont les premières périodes sont cohérentes avec l’ordonnancement<

- Le calcul peut être réalisé à capacité infinie, ou en positionnant certaines ressources clés à capacité finie – la comparaison des deux permet de mesurer les impacts.

- Le RCCP fonctionne en mode multisite, et permet les logiques d’équilibrage de charge entre usines.

- Les capacités démontrées sont mesurées dans le cadre du module d’ordonnancement, et permettent de positionner des capacités réalistes.

- Plusieurs scénarios peuvent être évalués.

- La technologie de BI intégrée permet d’analyser les résultats des scénarios de manière agrégée – par exemple par type de ressource, tous sites confondus – et détaillée.

Et dans votre entreprise, quelle est la maturité du processus RCCP ?