Planifier la production, c’est chercher un équilibre entre efficacité de l’atelier et agilité pour répondre aux clients. Les planificateurs et ordonnanceurs sont tiraillés entre les injonctions des clients, de la production, de la finance – réduire les délais, servir la nouvelle commande urgente, optimiser l’utilisation des moyens, limiter le temps passé en changements de série, stabiliser le plan, ne pas être sous stress permanent – l’équation n’est pas toujours simple.

La vague de digitalisation, avec le déploiement de MES et de solutions d’ordonnancement est porteuses de promesses… souvent déçues. Dans la majorité des entreprises c’est Excel qui est à la manœuvre pour essayer de concilier les contraintes.

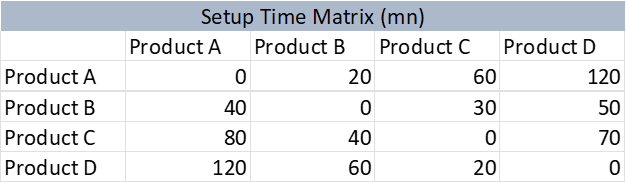

Une des difficultés rencontrées est la croyance dans le fait qu’un algorithme malin va nous permettre de tout optimiser. On va notamment créer des matrices de temps de changement, du type ci-dessous. Si vous passez du produit A au produit B, ça prend 20mn – Si vous passez du A au D ça prend 120mn, etc.

On intègre cette matrice à l’outil d’ordonnancement, charge à lui de trouver la martingale qui va permettre d’optimiser les changements… tout en respectant les dates promises aux clients et les niveaux de stock des articles stockés. C’est séduisant sur le papier, mais est-ce efficace ?

Il y a plusieurs écueils.

- L’algorithme est une boîte noire, peut-on avoir confiance dans la solution proposée ?

- Ces temps de réglage sont des approximations. On peut mieux faire, mais on peut aussi avoir des pépins. Les temps de réglage tendent à être gravés dans le marbre – quelle incitation pour les réduire ?

- Les séquences vont varier au fil du temps, et ne seront pas répétables.

- Quand est-ce qu’on va à nouveau faire du produit C ? Que peut-on promettre au client ? _

Il existe une alternative à cette approche, qui consiste à établir une roue de planification. Cette roue de planification est un mécanisme que l’on va intégrer dans notre modèle opératoire piloté par la demande.

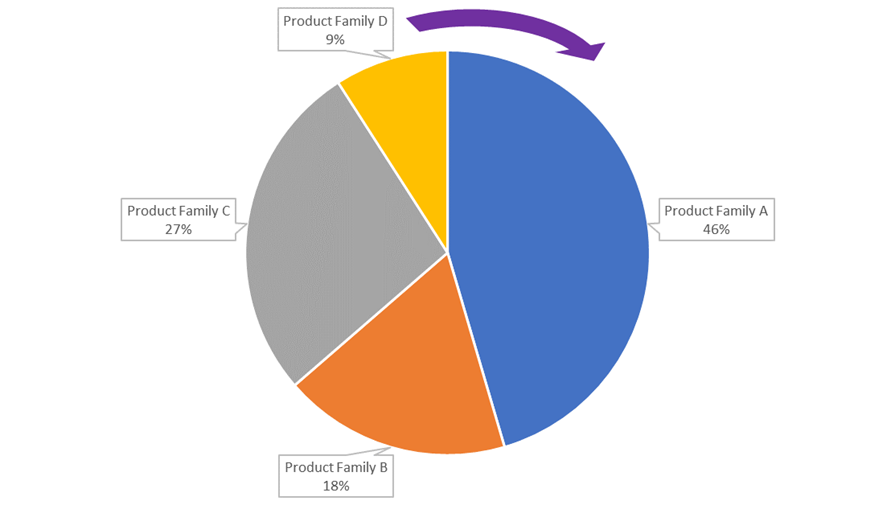

Le principe en est de regrouper les articles par famille, et de définir une séquence répétable : on fait les produits de la famille A, puis de la famille B, puis C, puis D, et on revient à A. Quelque chose comme ça :

Pour établir cette séquence on identifie les changements de série majeur et mineurs – de fait, au-delà d’une collecte de temps de changement théorique, on va faire appel à la connaissance des producteurs et des planificateurs pour établir des règles qui ont du sens.

Par exemple, on va aller des couleurs claires au sombre, on va suivre une séquence d’allergène, on va travailler par diamètre puis par longueur dans chaque diamètre, etc.

On va aussi dans la conception de ce modèle définir à quel intervalle on veut pouvoir fabriquer chaque famille de produit. C’est ce que dans la terminologie Lean EPEI : « Every Part Every Interval ». Certains produits sont fabriqués une fois par semaine, certains une fois par mois ou par trimestre. Ces fréquences sont intégrées d’une part dans la zone verte des buffers de stock, et d’autre part dans les horizons de regroupement des roues de planification.

Cette approche présente plusieurs avantages :

– On gagne en visibilité sur le statut d’avancement, et sur ce qui va suivre – on finit bientôt les produits roses et on va passer au rouge.

– Ce que l’on fait est répétable, il est facile de se préparer, de mieux organiser les transitions, et donc de gagner en productivité.

– Si un client passe une nouvelle commande, on sait promettre plus facilement dans quelle séquence cette commande sera intégrée.

– L’amélioration continue est simple : faire tourner la roue plus vite sans perdre de capacité. Un peu de SMED peut aider…

Bien entendu, ces roues de planification n’ont du sens que sur les contraintes menantes des processus de fabrication.

Une fois ce modèle conçu avec les équipes de terrain, vous pouvez le confier à un algorithme pour en faciliter la gestion – mais vous devez faire d’abord l’effort de conception.

Si vous souhaitez voir comment Intuiflow peut vous permettre de faire tourner cette roue de la fortune, n’hésitez pas à nous contacter !…