Les tests comparatifs, vous connaissez : lorsque vous recherchez le dernier gadget technologique à la mode pour lequel vous allez craquer, vous parcourez les tests comparatifs et les avis des utilisateurs !

Pour vous aider à sélectionner la meilleure approche pour piloter vos ateliers, nous avons donc soumis à notre labo pas du tout indépendant plusieurs pratiques alternatives !

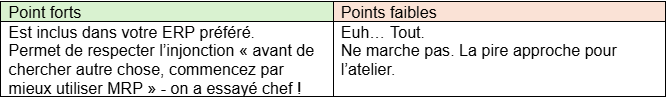

MRP

MRP est sans aucun doute l’approche la plus utilisée pour générer des ordres de fabrication, et pour les lancer dans l’atelier. Et là, bonjour les dégâts ! MRP est champion toutes catégories pour engorger l’atelier sous des tonnes d’ordres de fabrication et pour occuper des chasseurs de pièces affairés à essayer de respecter des jalons irréalistes (ah ces dates dans le passé !). Capacité infinie, en-cours non maîtrisé, tout y est. Passez votre chemin !

(On vous avait prévenu : notre labo n’est pas du tout indépendant… mais ses membres ont quand même bourlingué dans l’industrie pendant 40 ans)

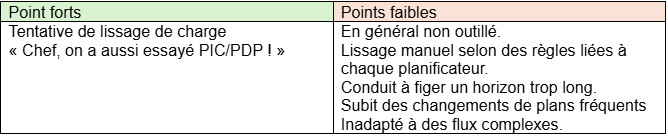

MRP with MPS

Si vos flux sont suffisamment simples, lisser la charge avec un Programme Directeur de Production peut aider à combattre certains des aspects délétères du MRP. C’est une première approche de découplage et de gestion à capacité finie, ou du moins basé sur une cadence réaliste. Toutefois ce n’est en général pas outillé dans le système ERP : vous établissez ce PDP sous Excel, ou avec un applicatif dédié. La méthodologie de lissage et la priorisation est laissée à l’appréciation du master scheduler. L’approche du PDP est accompagnée d’un corollaire : des périodes figées. Comme on essaye de stabiliser le plan, on fige un horizon suffisamment long. Mais plus on fige, plus la réalité de la demande et les aléas d’exécution obligent à replanifier, on casse le plan en permanence, et on alimente l’effet coup de fouet.

Dans cette approche votre en-cours n’est pas bridé.

Si vos opérations de production sont complexes, avec des centres de charge partagés, de type « job shop », établir un PDP est en général illusoire et inadapté – à réserver aux flux simples.

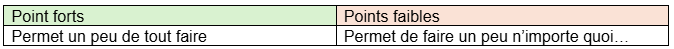

Excel

Pas de doute, Excel est de loin l’outil le plus utilisé pour planifier, ordonnancer et suivre la performance de l’atelier !

Mais ahah, il y a un piège : ce n’est pas une méthodologie. C’est un outil qui permet en général d’aider à mettre en œuvre des règles de pilotages implicites développées dans la tête du planificateur-qui-connait-tout-de-cet-atelier.

Extraction de l’ERP, moulinette Power Query, partage de fichier, macro VBA, mise à jour ou pas de l’ERP, partage de fichier en ligne avec la production, c’est fastidieux et à risque d’erreur, mais quand tout va bien ça épouse bien notre logique, moyennant débauche d’énergie.

Est-ce que la logique appliquée est la meilleure, ça dépend – est-ce que l’en-cours est maîtrisé, ça dépend – est-ce que les priorités sont les bonnes, ça dépend – est-ce que lorsque le planificateur-qui-connait-tout-de-cet-atelier change de job ça marche encore, ça dépend…

Note : il est effrayant de constater à quel point des pans entiers d’industries stratégiques – par exemple l’aéronautique et la défense – reposent sur Excel et Google Sheet – c’est une fragilité structurelle critique.

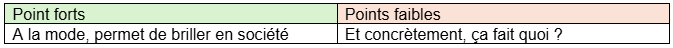

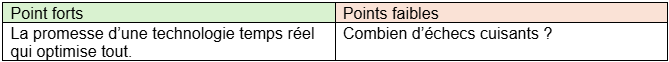

Intelligence Artificielle

Ah, Ah, Ah, très drôle !

APS

Vous prenez les rubriques « MRP » et « MRP avec PDP » ci-dessus, vous y ajoutez la recherche d’une occupation maximale des moyens, la volonté d’améliorer le TRS de tous les équipements, une replanification permanente, de préférence avec débauche de technologie et une pointe de magie (voir le chapitre IA), et vous obtenez en général quelque chose qui est cher, complexe à mettre en œuvre, et dont les utilisateurs pour de vrai finissent par utiliser Excel…

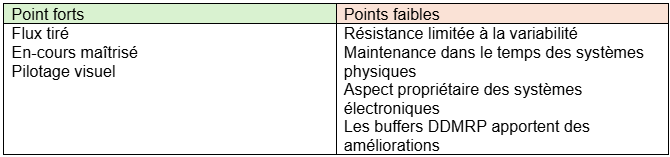

Kanban

Là OK, on va commencer à se comprendre. Avec du kanban on bride l’en-cours et on cadence les opérations sur la véritable demande du marché. Ça ne va pas suffire comme mécanisme : un kanban de base est à capacité infinie. Pour cadencer à capacité finie on doit piloter avec un mécanisme Heijunka – souvent un tableau de séquenceur physique.

Les kanbans physiques fonctionnent bien mais ils ont des défauts critiques : ils sont complexes à maintenir dans le temps quand la demande évolue, on perd facilement des cartes, et le lien au système d’information est compliqué. Les kanbans électroniques et dynamiques aident à palier ces défauts, mais il s’agit en général de systèmes propriétaires avec des approches méthodologiques diverses. Nous leurs préférons des buffers DDMRP, qui sont standardisés, et apportent quelques mécanismes complémentaires, par exemple pour mieux répondre aux demandes exceptionnelles.

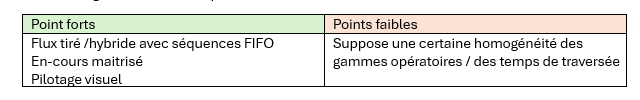

Conwip

La méthodologie Conwip (CONstant Work In Process) fonctionne en flux tiré et à en-cours constant : on lance de nouvelles fabrications au rythme où les fabrications sont réalisées.

Pour être lissé, le signal de demande qui tire le conwip est typiquement un programme de production. Il s’agit en gros d’un kanban générique qui assure un en-cours constant.

Il s’agit d’un mode hybride, qui combine des séquences d’opération en flux poussé, et un flux tiré global.

La méthodologie fonctionne bien lorsqu’il y a une certaine homogénéité des flux, des gammes opératoires – une séquence d’opérations qui est la même, ou similaire, pour les produits concernés. Lorsqu’il y a une grande disparité des gammes opératoires (une disparité des longueurs de corde dans la terminologie DBR), la méthodologie aura plus de mal à être mise en œuvre.

Si au préalable les flux physiques peuvent être organisés en cellules homogènes, la méthodologie est à la fois simple à mettre en œuvre et efficace.

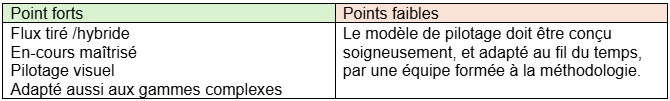

DBR

Sous la terminologie DBR (Drum-Buffer-Rope) on va couvrir un ensemble de pratiques qui intègrent un pilotage à capacité finie des contraintes, un flux tiré en amont de ces contraintes, le pilotage visuel de buffers de temps (de files d’attente) et des séquences d’opérations en flux poussé.

La boîte à outil est assez complète, et doit être adaptée au flux traité.

Pour des gammes opératoires simples et des familles de produit relativement homogènes, on va cadencer les opérations par la fin du processus (l’équivalent d’un pdp à capacité finie), et ne positionner un buffer de temps qu’à la fin du processus – c’est une version simplifiée dénommée SDBR, assez similaire au Conwip.

Pour des gammes plus complexes, avec une ou plusieurs contraintes intermédiaires, on va générer un ordonnancement à capacité finie sur les contraintes, protéger celles-ci avec des buffers de temps et de capacité, et piloter activement les séquences et priorités entre contraintes, avec plus de finesse qu’un simple FIFO.

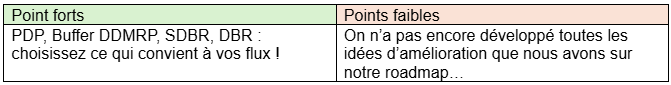

Intuiflow

Aha, là aussi c’est un piège : Intuiflow n’est pas une méthodologie, c’est un outil… qui permet de faire un PDP sur des flux simples, de déployer une logique de boucles de réapprovisionnements similaires aux kanbans, de pratiquer un SDBR similaire au conwip, ou une approche DBR complète – le tout assisté par une plateforme digitale centrée sur la visibilité et la facilité d’usage.

And the winner is : le flux tiré à en-cours maîtrisé, piloté à capacité finie sur les contraintes, sécurisé par des files d’attentes adéquates et des règles de fonctionnement claires et partagées par les équipes.

Au-delà d’une solution digitale moderne indispensable aujourd’hui, n’oubliez pas que vos ateliers sont pilotés par des hommes et des femmes, qui doivent tous comprendre la même chose au travers d’une logique commune, de pilotage visuel, et d’une dynamique d’amélioration continue !

Les avis des utilisateurs : n’hésitez pas à assister à nos conférences utilisateurs, à échanger avec nos clients, à explorer les témoignages sur notre site ou à parcourir les évaluations en ligne, ci-dessous sur Capterra :