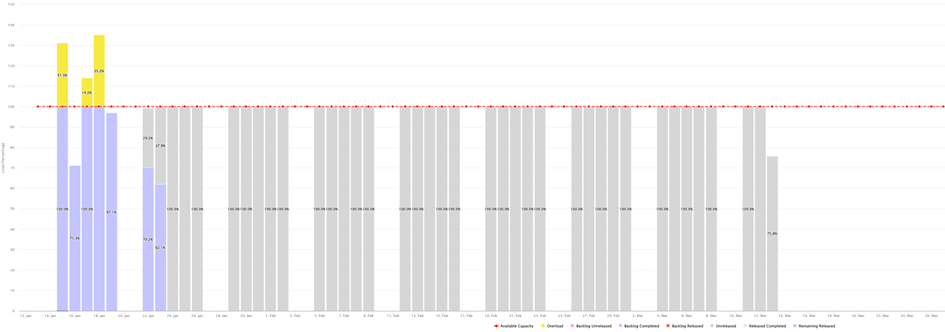

El siguiente gráfico muestra las órdenes de fabricación creadas para una línea estratégica de productos terminados en una planta aeronáutica.

Se trata de órdenes de fabricación, no de ordenes planificadas.

Cada barra representa un día. Las barras azules son ordenes lanzadas en producción: el taller puede trabajar en ellos. Las barras grises son ordenes que se han creado pero que aún no se han lanzado en el taller. Es un plan maestro de producción.

Este gráfico representa la carga del recurso crítico que marca el ritmo del flujo de esta línea de productos (la principal limitación de este flujo). Esta limitación se sitúa al principio del proceso: de hecho, la producción se lleva a cabo entre 24 y 48 horas después del lanzamiento de una orden de fabricación.

¿Qué podemos ver en este gráfico?

- Las órdenes de fabricación se han lanzado al taller para 7 días, cuando 1 o 2 días serían suficientes para organizarse sobre el terreno.

- Como vamos con retraso, hemos cargado los primeros días por encima de nuestra capacidad, y cruzamos los dedos.

- Creamos órdenes de fabricación con un horizonte de 8 semanas y media. Así definimos fechas precisas, generamos una secuencia, mucho más allá de las próximas 48 horas.

¿Por qué hacemos esto, cuando tenemos stocks de los componentes que van en este producto terminado, cuando tenemos una disciplina de reaprovisionamiento sólida, y cuando de todos modos tenemos proyecciones de necesidades y riesgos de desabastecimiento que nos dan toda la visibilidad que necesitamos para evaluar los riesgos y tomar decisiones en las próximas semanas? ¿Nos ayudará crear órdenes de fabricación con 8 o 9 semanas de antelación?

La respuesta es no.

De hecho, nos va a causar todo tipo de problemas, porque las fechas de los pedidos van a cambiar, y en el lado ascendente también nos vamos a adelantar o retrasar. Crear órdenes de fabricación con 8 semanas de antelación no hará más que complicarnos la vida y aumentar la inercia.

Si analiza su sistema industrial y observa el número de órdenes de fabricación y pedidos de compra que ha generado, y a menudo lanzado en un momento dado, ¡verá el grado de inercia incorporado a sus procesos!

Para poder adaptarse con agilidad y dar los giros necesarios en el momento oportuno, hay que limitar esta inercia generando pedidos sólo en el momento adecuado, es decir, lo más tarde posible.

El piloto de un helicóptero, un avión de combate o un coche de Fórmula 1 no realiza una secuencia de acciones predefinidas con mucha antelación. Realiza las acciones necesarias en el momento necesario, para optimizar la trayectoria, sabiendo que el avión / el coche ha repostado y que los riesgos meteorológicos se han solucionado antes de la salida. Este piloto también ha recibido la formación adecuada para poder hacer frente a cualquier situación.

¿La solución? Prepare bien su modelo operativo, estructurándolo de forma que no necesite tomar decisiones demasiado pronto. ¡Defina bien los horizontes, eduque y forme a los equipos, y tranquilice a todos los interesados demostrándoles que reducir los horizontes en firmes no reduce el flujo!