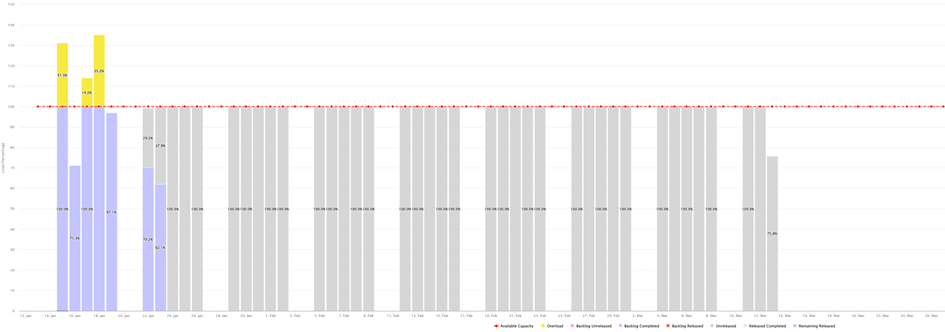

Le graphe ci-dessous montre les ordres de fabrication créés pour une ligne de produits finis stratégiques dans une usine aéronautique.

Il s’agit d’ordres de fabrication, il ne s’agit pas d’ordres planifiés.

Chaque barre est une journée. Les barres bleues sont des ordres lancés en production : l’atelier a le droit de travailler dessus. Les barres grises sont des ordres créés, mais pas encore lancés dans l’atelier. C’est un Programme Directeur de Production (/Master Production Schedule).

Ce graphe représente la charge de l’équipement critique qui cadence le flux de cette ligne de produits (la contrainte primaire sur ce flux). Cette contrainte est en début de gamme : de fait la production est réalisée dans les 24 à 48h après lancement d’un OF.

Que peut-on observer sur ce graphe ?

On a lancé des OFs dans l’atelier pour 7 jours, alors que 1 à 2 jours suffiraient pour s’organiser sur le terrain.

– Comme on est en retard, on a chargé les premières journées au-delà de la capacité, et on croise les doigts.

– On a créé des OFs sur un horizon de 8 semaines et demi. On a donc défini des dates précises, généré une séquence, bien au-delà des prochaines 48h.

Pourquoi fait-on ça, alors que par ailleurs nous avons des stocks sur les composants qui entrent dans ce produit fini, que nous avons une discipline de réapprovisionnement robuste, et que de toute manière nous avons des projections de besoin et de risques de rupture qui nous donnent toute la visibilité requise pour évaluer les risques et prendre les décisions sur les semaines à venir ? Est-ce que créer des OFs 8 ou 9 semaines à l’avance va nous aider ?

La réponse est non.

En fait ça va même nous poser toutes sortes de problèmes, car les dates de besoins vont changer, et côté amont on va aussi prendre de l’avance ou du retard. Créer des ordres de fabrication 8 semaines à l’avance va juste nous compliquer la vie, et ajouter de l’inertie.

Si vous analysez votre système industriel, et si vous observez à l’instant t le nombre d’ordres de fabrication et d’ordres d’achats que vous avez générés, et souvent lancés, vous toucherez du doigt le degré d’inertie construit dans vos processus !

Pour pouvoir vous adapter de manière agile, prendre les virages nécessaires au bon moment, vous devez limiter cette inertie en ne générant les ordres qu’au bon moment – c’est-à-dire le plus tard possible.

Le pilote d’un hélicoptère, d’un avion de chasse ou d’une formule 1 ne réalise pas une séquence de gestes prédéfinis longtemps à l’avance. Il réalise les gestes requis au moment requis, pour optimiser la trajectoire, sachant que le plein a été fait et que les risques météos ont été traités avant le départ. Il a aussi suivi une formation et un entraînement adapté pour savoir faire face aux situations.

La solution ? Bien préparer votre modèle opératoire, le structurer de manière à ne pas avoir besoin de prendre des décisions trop tôt. Bien définir les horizons, éduquer et entraîner les équipes, et rassurer tous les acteurs en démontrant que réduire les horizons fermes ne réduit pas le flux !