¿Cuál es la demanda normal y atípica de un producto?

¿Cómo dimensionar las existencias en función de la variabilidad de la demanda?

Estas cuestiones no se remontan a la llegada del DDMRP. Sin embargo, el DDMRP les da un nuevo marco al integrar la noción de «demanda cualificada» en la ecuación de flujo neto que desencadena una orden de reposición.

La consideración de esta «demanda cualificada» diferencia claramente un buffer DDMRP de un punto de control convencional o de un kanban, que normalmente sólo reacciona al consumo real.

Los tres componentes de esta «demanda cualificada» son los pedidos pendientes, las necesidades para hoy y los picos de demanda en el futuro.

Al integrar picos de demanda futura, la ecuación de flujo disponible incorpora el aprovisionamiento razonable de riesgos, mediante la integración de demandas que podrían desaparecer o modificarse. Sin embargo, no anticipar estas demandas podría suponer un riesgo, por lo que es pertinente tenerlas en cuenta.

Este mecanismo de detección de picos suele ser objeto a menudo de muchas preguntas cuando se establece un modelo DDMRP. ¿Cuál es el umbral de detección que se va a utilizar? ¿Cuál es el horizonte de detección? ¿Cuál es la relación entre el tamaño de la zona roja y la detección de picos? ¿Cuál es el horizonte de visibilidad disponible en los requisitos de las empresas?

Según nuestra experiencia es necesario llevar a cabo algunos experimentos para encontrar el ajuste adecuado. Las simulaciones basadas en el historial de la demanda nos permiten plantear buenas preguntas, y el análisis crítico de los picos de demanda durante la puesta a punto del modelo nos permite ajustar el disparo.

La primera pregunta que debemos hacernos es: ¿cuál es la demanda «normal» que debería ser capaz de cumplir con un plazo de entrega corto a partir del stock disponible?

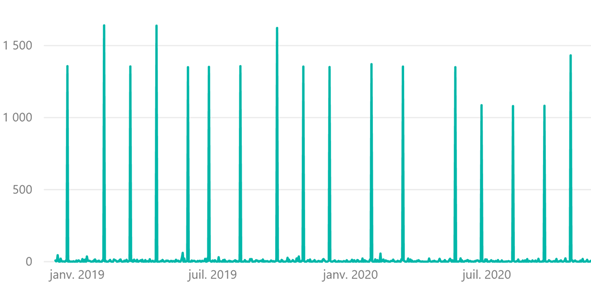

Tomemos el ejemplo del artículo que presenta el siguiente historial de demanda:

Está claro que hay picos de demanda, que se producen aproximadamente una vez al mes.

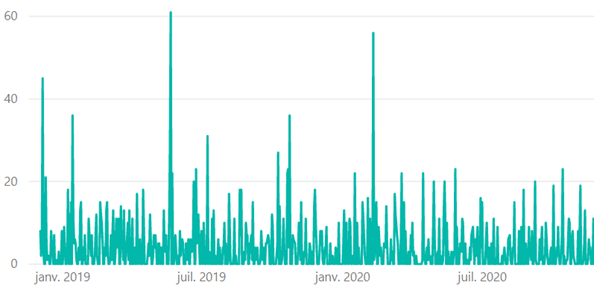

Si excluimos estos picos, la demanda es la siguiente:

La pregunta es: ¿debería mi buffer DDMRP estar diseñado para satisfacer toda la demanda, incluidos los picos, o sólo esta demanda «base»?

La diferencia entre las dos opciones representa para esta única partida una inversión en stock de 10k€.

La respuesta dependerá de nuestro conocimiento del contexto empresarial.

¿Estos picos, cuando se reciben los pedidos, deben ser enviados inmediatamente, o recibimos estos pedidos con antelación? Si los conocemos en un horizonte determinado, podríamos reaccionar ante ellos usando la detección de picos. Si no, no tenemos más remedio que tenerlos en cuenta para dimensionar la zona roja. En el primer caso, debemos tener en cuenta estos picos para el cálculo del ADU, en el segundo caso es mejor excluirlos.

En este ejemplo, después del análisis, resultó que los picos de este artículo se debían a un centro de distribución posterior de la empresa, que había configurado una reposición mensual desde el centro de distribución cuyo historial de demanda vemos. La solución fue cambiar a un reaprovisionamiento semanal en modo VMI, reduciendo en gran medida la variabilidad de la demanda y, por lo tanto, las necesidades de inventario en el centro de distribución. ¡Cuidado con la variabilidad autoinducida!

Los algoritmos de análisis de datos nos ayudan a detectar estas situaciones, pero es el conocimiento de los equipos el que nos permitirá definir el diseño correcto del modelo, no esperes una buena configuración a la primera…

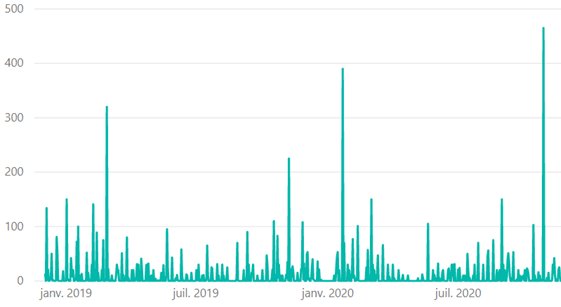

En el siguiente caso, una configuración cuya detección de picos es de alrededor de 200, lo que nos llevará a detectar 4 picos durante un período de 2 años.

Estos son algunos consejos para ayudarle en este proceso:

- Cuando detectamos un pico, reaccionamos «a la orden» ante ese evento, y así transmitimos la variabilidad de la demanda a nuestro proveedor / producción. Así que cuantos más picos detectemos, más variabilidad y estrés transmitiremos a la cadena de producción.

- Por el contrario, cuanto más cubramos la variabilidad de la demanda con la zona roja, más calmamos el juego… pero aumentamos la inversión en inventario.

- Asegúrese de que la demanda «normal» esté cubierta por la zona roja en sus artículos estratégicos. Por ejemplo, la demanda de un componente desencadenado por órdenes de fabricación de los artículos principales está impulsada por los tamaños de los lotes de los materiales principales. La zona roja debe cubrir estas necesidades sin detectar picos.

- Asegúrese de que los planificadores analizan los picos a diario. Un pico indica una demanda atípica. Una demanda atípica debe inducir una decisión: ¿debo negociar un calendario de entrega con mi cliente?, ¿debo enviar mi inventario a riesgo de poner en peligro otras demandas?, ¿debo pedir un esfuerzo a mi proveedor?

- Identifique la frecuencia de los picos por artículo y revise en sus rutinas DDS&OP los artículos con picos frecuentes.

- En los plazos de entrega largos, acorte el horizonte de detección de picos, en los plazos cortos, alárguelo (incluso más allá del plazo de entrega desacoplado, especialmente si su capacidad es limitada).

- La convención, que funciona en muchos casos, es detectar los picos al 50% de la zona roja. Este umbral a menudo puede aumentarse para que el modelo esté menos nervioso.

El ajuste correcto de la detección de picos requiere un poco de experimentación y debe ser parte de los esfuerzos de mejora continua. Este proceso le permitirá conocer mejor su demanda diaria, y por lo tanto, las oportunidades para reducir la variabilidad de su demanda.