Para gestionar el reaprovisionamiento de una red de distribución global, la metodología dominante en el sector es el DRP (Distribution Resource Planning).

Este enfoque es la aplicación de la lógica del MRP a una red de distribución:

- Las previsiones de ventas se realizan para todos los artículos y centros de distribución,

- Se establecen stock de seguridad para todos los artículos y centros, normalmente en forma de días de suministro para los artículos con suficiente rotación,

- Las necesidades se distribuyen de aguas abajo a aguas arriba, basándose en la previsión, aplicando las políticas de pedido mínimo y frecuencia de entrega, para expresar las necesidades de cantidad y fecha en el centro de origen.

El despliegue global de un DRP suele ser una inversión muy importante. Implica a varios equipos nacionales/regionales, y potencialmente incorpora varios niveles de centros de distribución (global/regional/nacional, etc.) que se reponen en cascada. La implantación lleva mucho tiempo, es costosa y a menudo debe tener en cuenta también los obstáculos organizativos, ya que interfiere con la estructura de las organizaciones de ventas y marketing más allá del equipo de la cadena de suministro.

No es raro que, tras este colosal esfuerzo de implantación, y con unos cuantos millones de euros o dólares, el resultado no sea satisfactorio:

- Las fábricas y los proveedores que abastecen a la red controlada por el DRP están sometidos a fuertes variaciones de la demanda: subidas de adrenalina seguidas de ralentizaciones. El consumo real de los mercados -el «sell out»- es difícil de percibir cuando se está aguas arriba de la red.

- El stock no siempre está en el lugar correcto: nos quedamos sin stock aquí y nos sobra allá…

- La gestión de las situaciones de desabastecimiento es compleja. El planificador del centro de producción recibe los pedidos en cantidades hasta la fecha, sin tener una visión clara de cuál es la necesidad mínima. ¿Hay clientes con pedidos atrasados dos escalones más abajo, o se trata sólo de una necesidad derivada de una previsión y de un stock de seguridad? ¿Debería servir a Japón o a Corea?

No hay problema, dirán, la tecnología puede ayudar: si ponemos Business Intelligence y una torre de control en nuestro DRP, podremos ayudar a la decisión… a riesgo de añadir otra capa de complejidad, ¿no? Algunos incluso propondrán algoritmos predictivos basados en la inteligencia artificial…

Si damos unos pasos atrás, las deficiencias del modelo de DRP quedan claras:

- Un DRP se basa en previsiones detalladas en sentido descendente. Las previsiones se realizan a nivel de SKU -artículo + centro de distribución- y en el horizonte del tiempo de reaprovisionamiento del centro de destino. Si, por ejemplo, se reabastece a Japón desde Europa por vía marítima, hay que tener en cuenta varias semanas. Sabemos que cuanto más detalladas y a futuro sean las previsiones, más erróneas serán, por lo que se alimenta al DRP con una señal de demanda intrínsecamente mala: detallada y en un horizonte lejano.

- Los stocks de seguridad, los retrasos y las políticas de dosificación enmascaran la demanda real y generan el conocido efecto látigo.

- Es difícil evaluar lo que es prioritario, debido a la falta de visibilidad sistémica. También es posible que la red de ventas aporte un poco de juego a la ecuación…

¿Y si lo simplificamos todo?

La simplificación puede realizarse a varios niveles:

- Simplificar la estructura de la propia red de distribución. Menos centros, menos niveles permiten la centralización, el aumento de la frecuencia de reposición y la simplificación de los flujos y su gestión.

- Simplificar la previsión. Necesitamos un índice de consumo por artículo y centro de distribución. En muchos casos, el consumo real reciente es suficiente a nivel de centro de distribución. Si se necesita una previsión, prefiera una previsión global o regional, desglosada por centro según los pesos relativos. En todos los casos, alisar / promediar la previsión con un horizonte móvil.

- Pull-flow control, por consumo de reabastecimiento, con gestión visual.

- Dar el control en origen -al centro emisor- de las reposiciones, en un modo de gestión de suministros VMI / compartido.

- Utilizar la lógica de asignación de prioridades relativas para gestionar el desabastecimiento o asignar los excedentes.

- Impulsar la mejora continua del inventario y la salud del flujo en la red con un panel visual.

¿Un ejemplo?

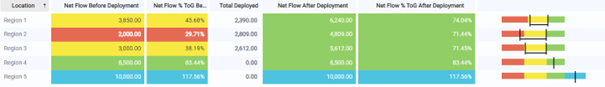

A continuación, se muestra la situación de reposición en Intuiflow para mis 5 centros de destino. Cada destino tiene un buffer de tamaño rojo/amarillo/verde – y debo reponer hasta el tope del verde.

Tengo visibilidad sobre el inventario aguas abajo, los requisitos de reposición, los rangos operativos aceptables y las prioridades relativas.

No tengo suficiente para reponer todos los centros hasta tope de verde, así que la cantidad se distribuye uniformemente a los centros que lo necesitan. Es sencillo, visual… y automatizable.

En la distribución, como en la producción, la sencillez requiere un modelo operativo bien diseñado, pero aporta considerables ventajas para una toma de decisiones rápida y adecuada.