Pour piloter le réapprovisionnement d’un réseau de distribution global, la méthodologie dominante dans l’industrie est le DRP – Distribution Resource Planning.

Cette approche est la déclinaison sur un réseau de distribution de la logique MRP :

- On établi des prévisions de vente sur l’ensemble des articles et des centres de distribution,

- On positionne des stocks de sécurité pour l’ensemble des articles et des sites, éventuellement sous forme de jours de couverture pour les articles à rotation suffisante,

- On propage les besoins de l’aval vers l’amont, sur la base des prévisions, en appliquant les contraintes de minimum de commande et de fréquence de livraison, pour exprimer au site source des besoins en date et quantité.

Le déploiement global d’un DRP est souvent un investissement très significatif.

Il implique de multiples équipes nationales / régionales – et potentiellement intègre plusieurs niveaux de centres de distribution (globaux / régionaux / nationaux, etc.) réapprovisionnés en cascade. La mise en œuvre prend du temps, est coûteuse, et doit aussi souvent prendre en compte des obstacles organisationnels, car on interfère avec la structuration des organisations commerciales et marketing, au-delà de l’équipe supply chain.

Il n’est pas rare de constater qu’à l’issue de cet effort colossal de mise en œuvre, et moyennant quelques millions d’Euros ou de Dollars, le résultat n’est pas satisfaisant :

- Les usines et fournisseurs qui alimentent le réseau piloté en DRP subissent de fortes variations de la demande – des poussées d’adrénaline suivies de coups de frein. La réelle consommation des marchés – le « sell out » – est difficile à percevoir quand on est en amont du réseau.

- Le stock ne finit pas toujours au bon endroit – on est en rupture ici et en excès là-bas…

- Le pilotage de situations de pénurie est complexe. Le planificateur du site amont reçoit des commandes en quantités à date – sans avoir une vision claire de ce qui est réellement le besoin mini. Est-ce qu’il y a des clients en souffrance deux crans en aval, ou s’agit-il juste d’un besoin issu d’une prévision et d’un stock de sécurité ? Dois-je servir plutôt le Japon ou la Corée ?

Pas de problème me direz-vous, la technologie peut aider : si on plaque sur notre DRP de la business Intelligence et une tour de contrôle, on va pouvoir aider à la décision… au risque d’ajouter une couche de complexité, non ? Certains proposeront même des algorithmes prédictifs à base d’intelligence artificielle…

Si on prend quelques pas de recul, les carences du modèle DRP apparaissent clairement :

- Un DRP est piloté par des prévisions détaillées en aval. On fait des prévisions au niveau SKU : article + site de distribution – et à l’horizon du délai de réapprovisionnement du site de destination. Si par exemple vous réapprovisionnez le Japon à partir de l’Europe en maritime, vous devez prendre en compte plusieurs semaines. On sait que plus les prévisions sont détaillées et lointaines, plus elles sont fausses – on alimente donc le DRP avec un signal de demande intrinsèquement mauvais : détaillé, et sur un horizon lointain.

- Les stocks de sécurité, les délais et les politiques de lotissement masquent la demande réelle, et génèrent l’effet coup de fouet bien connu.

- Il est difficile d’apprécier ce qui est prioritaire, faute de visibilité systémique. Il est bien possible aussi que les organisations commerciales induisent un peu de jeu de pouvoir dans l’équation…

Et si on simplifiait tout ça ?

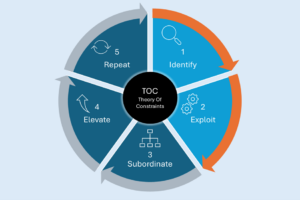

La simplification peut avoir lieu à plusieurs niveaux :

- Simplifier la structure du réseau de distribution lui-même. Moins de sites, moins de niveaux permettent une massification, une augmentation des fréquences de réapprovisionnement, et une simplification des flux et de leur pilotage.

- Simplifier la prévision. On a besoin d’un rythme de consommation par article et centre de distribution. Dans bien des cas la consommation réelle récente suffit à l’échelle d’un centre de distribution. Si une prévision est nécessaire, préférez une prévision globale ou régionale, explosée par site selon des poids relatifs. Dans tous les cas, lissez / moyennez la prévision par période glissante.

- Piloter en flux tiré, par re-complètement des consommations, avec un management visuel.

- Donner le contrôle des réapprovisionnements à la source – au site expéditeur – dans un mode de type VMI / gestion partagée des approvisionnements.

- Utiliser la logique de répartition par priorité relative pour gérer les pénuries ou répartir les excédents.

- Piloter l’amélioration continue de la santé des stocks et des flux dans le réseau avec un tableau de bord visuel.

Un exemple ?

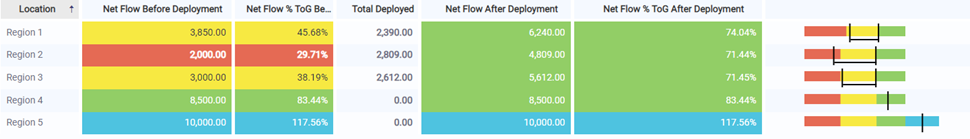

Ci-dessous voici la situation de réapprovisionnement dans Intuiflow de mes 5 sites de destination. Chaque destination a un buffer dimensionné rouge/jaune/vert – et je devrais réapprovisionner au top du vert.

Je dispose de la visibilité sur les stocks en aval, sur les besoins de réapprovisionnement, sur les plages de fonctionnement acceptables, et sur les priorités relatives.

Je ne dispose pas d’une quantité suffisante pour remonter tous les sites au top du vert, la quantité est donc répartie équitablement sur les sites qui en ont besoin. C’est simple, visuel… et automatisable.

En distribution comme en production, être simple requiert de bien concevoir son modèle opératoire, mais apporte des bénéfices considérables pour une prise de décision rapide et pertinente.