La cadena de suministro en aeronáutica está en pleno repunte, tras el coste causado por la pandemia. Este resurgir va acompañado de múltiples retos: la contratación de las habilidades perdidas, la sincronización de una amplia red de proveedores, los retos de capacidad, sin olvidar los múltiples riesgos asociados a las tensiones geopolíticas.

Más que nunca, la visibilidad de extremo a extremo de los flujos es crítica, y la aceleración / protección de estos flujos es esencial. Nada sería peor en este contexto si cada uno de los responsables de la cadena de suministro no trabajara en las prioridades correctas.

Algunos responsables de este sector han adoptado estrategias de Demand Driven, lo que les ha ayudado en este período de turbulencia, pero siguen siendo una minoría: el sector se sigue rigiendo principalmente por un modelo MRP tradicional, con algunas prácticas Lean en algunos centros industriales, pero poco flujo pull a gran escala.

¿Cuáles son los retos de la cadena de valor de la aviación y cómo son de adecuadas las tácticas Demand Driven?

La ilusión de una demanda estable

Las carteras de pedidos de los fabricantes de aviones están llenas a largo plazo. Los pedidos tanto de Airbus A320 como de Boeing 737 representan años de cartera. El pasado mes de mayo Airbus anunció un aumento del 25% en las tasas de producción hasta alcanzar los 75 A320 al mes para 2025.

Con tal visibilidad, se podría decir que esta industria es inmune a la variabilidad de la demanda.

Y, sin embargo, cualquier fabricante de equipos aeronáuticos le dirá que hay grandes fluctuaciones. No estamos hablando de la pandemia, que ha reducido drásticamente los volúmenes y ha puesto en peligro a varios players de la cadena: incluso en tiempos normales, las necesidades de entrega de los diferentes componentes fluctúan, en términos de cantidad o fecha. Cuanto más se sube en la cadena, más evidente es esto: aunque podamos reconocer la tasa de aviones cuando somos un proveedor de nivel 1, los proveedores de nivel 2 y superiores tienen una visibilidad muy borrosa, debido a un omnipresente efecto látigo.

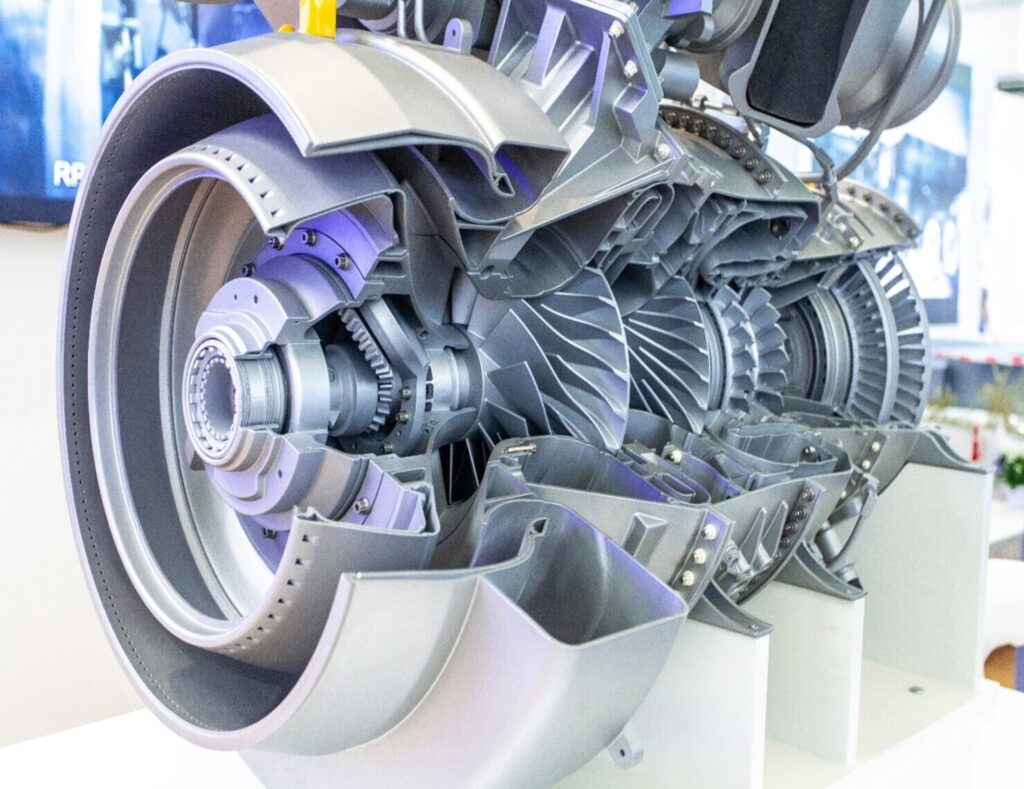

Una parte de la variabilidad de la demanda procede de la lógica de planificación empleada, pero también de la complejidad y el carácter técnico de los flujos que inducen una variabilidad «colateral». Para fabricar un avión se necesitan decenas de miles de piezas y, por lo tanto, hay que sincronizar a muchos participantes. Cada retraso, problema de capacidad o de calidad de uno de los implicados tendrá sus propias consecuencias sobre los demás participantes de la cadena.

También en esta industria, ser capaz de responder de manera ágil a la demanda real y, por lo tanto, utilizar los métodos pull adecuados, es un factor clave de éxito.

Alto mix y volumen bajo de referencias

Pasé gran parte de mi carrera en la industria de la automoción, por parte de los OEM, donde puse en práctica las técnicas pull flow que se han generalizado en este sector, a raíz de Toyota. La primera vez que estuve expuesto a los problemas de un proveedor del sector aeronáutico, entendí que era un contexto muy diferente, y que, aunque los principios del verdadero flujo Demand Driven siguen siendo válidos, las técnicas de la automoción no se pueden duplicar tal cual.

Por poner una imagen, en la industria del automóvil tienes 30 referencias para fabricar, para un consumo medio por referencia de 2000 al día, mientras que en la industria aeronáutica tienes 2000 referencias que fabricar, para un volumen medio de 30 …al mes, o incluso al año.

Simplemente no se pueden utilizar las técnicas tradicionales de kanban, especialmente el kanban físico, para gestionar el flujo. Sin embargo, los buffers DDMRP ofrecen una solución digital fácil de implementar y mantener en el tiempo, y que proporciona inmediatamente una visibilidad clara de las prioridades correctas.

Un sector de ingenieros

Una segunda característica de este sector es que es muy tecnológico, y por lo que requiere un panel de proveedores muy especializados, capaces de proporcionar los conocimientos técnicos necesarios, a menudo con ventanas de entrega muy estrechas.

El sector cuenta con una red de pymes punteras, seleccionadas más por sus capacidades técnicas que por su excelencia en la gestión de flujos o por su ubicación. En una conferencia reciente, Philippe Gaulier, director de la cadena de suministro del Grupo Safran, declaró que, durante su proceso de fabricación, un tren de aterrizaje puede viajar el equivalente a varias vueltas al mundo…

La cadena de suministro aeronáutica no se diseñó principalmente para permitir un flujo de materiales rápido y fiable. Se diseñó para entregar el producto requerido, cumpliendo con las especificaciones técnicas, de calidad y de seguridad, algo que esperamos cada vez que subimos un avión…

Para los responsables de la cadena de suministro del sector, esto significa que hay que acelerar los flujos y hacerlos más fiables, mientras ejercen una influencia limitada en su diseño. Por lo tanto, la atención se centrará en el diseño del modelo de control: visibilidad de las prioridades, posicionamiento de los puntos de desacoplamiento, posicionamiento y gestión de las colas, planificación y uso optimizado de las limitaciones de capacidad. Las técnicas Demand Driven, y en particular el modelo DDOM, ofrecen soluciones concretas para esto, que pueden aplicarse en poco tiempo.

Operativa compleja

Un corolario del contexto de alto mix / bajo volumen y de la naturaleza técnica de las etapas de fabricación es que, en general no podemos alinear a los fabricantes, como lo haríamos en el automóvil.

El modelo de fabricación predominante entre los fabricantes de equipos aeronáuticos es el «taller de trabajo»: se utilizan unidades de producción especializadas (mecanizado, ajuste, soldadura, tratamiento de superficies, revestimiento, moldeado, cocción, subcontratación, control, etc.). Cada equipo es compartido por varios flujos. Las hojas de ruta pueden incluir decenas de operaciones y pueden tardar varias semanas en completarse. En este contexto, los conflictos de prioridad son frecuentes, y las colas, controladas o no, constituyen la mayor parte del plazo y del capital inmovilizado en esta cadena.

La gestión de esta complejidad requiere a menudo equipos de gestores de flujo / business managers/ buscadores de piezas, y mucha atención y energía para proteger mejor las entregas a los clientes.

El modelo Demand Driven e Intuiflow aportan varios elementos para simplificar esta complejidad y acelerar el flujo:

- La implementación de puntos de desacoplamiento intermedios cuando sea necesario.

- La aplicación de las técnicas de «Drum-Buffer-Rope» de la Teoría de las Limitaciones:

- El control del flujo en algunos puntos clave, en particular por los cuellos de botella

- Control/reducción del trabajo en curso, para acelerar los tiempos de paso y limitar los conflictos de prioridad

- Control del buffer de tiempo, para pasar de colas atascadas a colas elegidas y gestionadas, con una visibilidad inequívoca de las prioridades.

Siga a los pioneros Aunque las prácticas basadas en la demanda son todavía incipientes en la industria aeronáutica, algunos pioneros han marcado el camino y han demostrado la eficacia de las técnicas implantadas. Nuestros clientes Figeac Aero, Hutchinson, Royal Engineered Composites son algunos de ellos. No dude en ponerse en contacto con nosotros para evaluar cómo Intuiflow puede ayudarle en la gestión de sus flujos aeronáuticos.