Un taller 4.0 no trata sólo de digitalización y tecnología en tiempo real. El Taller 4.0 debe ser ágil, debe responder a la demanda real del cliente, los plazos de entrega deben ser cortos, las prioridades deben ser visibles y las decisiones intuitivas para todos.

En esta serie de artículos, repasamos los principios clave del modelo operativo basado en la demanda (DDOM) para la Industria 4.0.

Flujo y tiempo de espera

Si alguna vez ha usado el Value Stream Mapping (VSM) o ha recibido formación en Lean, este concepto le resultará familiar: la mayoría de las veces nuestros flujos de producción están esperando.

Lean ha popularizado el concepto de flujo tenso, que es la relación entre el Lead Time de producción y la suma de los tiempos de proceso. Es habitual ver que más del 99% del tiempo en nuestros flujos de producción están en espera.

Por lo tanto, cuando esté a cargo de la gestión de la producción, su atención debe centrarse en gestionar los tiempos de espera, en vez de gestionar los tiempos de proceso. «Gran jefe de las colas», ok, es menos sexy que responsable de producción o Flow manager, y sin embargo…

Digitalización y gestión de tiempos de espera (colas)

Para conducir, hay que ver. Si no puede ver los tiempos de espera, ¿cómo puedo gestionarlos?

En esta era digital, ¿cómo representamos los tiempos de espera en nuestros sistemas de gestión? El método convencional, utilizado por la mayoría de los sistemas ERP, herramientas de programación y MES, consiste en repartir los tiempos de espera aquí y allá.

Cada vez que tenemos una operación en nuestras rutas, tenemos un tiempo de espera previo, un tiempo de preparación y un tiempo de ejecución. La intención es encomiable: representar cada operación con un tiempo de desplazamiento razonable, justo y asignado, de modo que podamos marcar cada operación y supervisar su finalización con un programa realista.

Esto está bien para un nº de operaciones sencillas, pero ¿qué pasa si sus rutas incluyen 10, 30, 100 operaciones, repartidas en varios centros de trabajo comunes a varios flujos, con quizás también algunos pasos de subcontratación?

En este caso, repartirán los tiempos de espera de más de 30 operaciones y no tendrá visibilidad sobre el consumo real de estos plazos de entrega asignados. Así que acabará cargándolos en sus hojas de ruta e imponiendo estos plazos de entrega a sus clientes. Por otro lado, tendrá que gestionar las 30 operaciones en relación con sus respectivos hitos, con algunos peligros aquí y allá, varios jefes de taller implicados, mantendrá a los equipos ocupados … ¿Le suena familiar?

Para gestionar los tiempos de espera, hay que representarlos en un sistema de gestión digital.

Deje de repartir y establezca puntos de control

Para controlar los tiempos de espera primero debemos eliminarlos de la planificación de la ruta. Estas hojas de ruta deben incluir solo los tiempos de preparación, los tiempos de ejecución y, posiblemente, los tiempos técnicos impuestos (enfriamiento, curado, secado, etc.)

Por lo tanto, esta ruta ya no representa un realista Lead Time, el tiempo que tardan nuestras órdenes de trabajo en pasar por nuestro sistema de producción. Este plazo requiere algo más que el tiempo de ejecución y de preparación. Hay riesgos, variabilidad, que necesitamos amortiguar, para proteger el flujo.

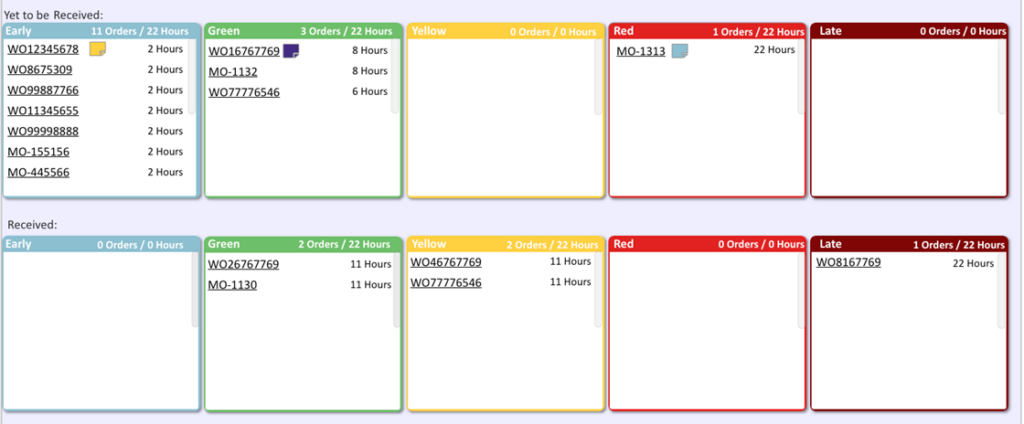

Por lo tanto, vamos a poner de nuevo estos tiempos de espera, eliminados de las rutas, en ciertos lugares del proceso de fabricación, que utilizaremos como puntos de control. Vamos a posicionarlos al final del flujo, para proteger la disponibilidad del producto para los clientes, frente a las etapas críticas de producción que haya que proteger, y en los puntos donde vamos a controlar las prioridades. Estos son lo que llamamos «buffers de tiempo».

En las operaciones de las ruta, no ponemos estos buffers de tiempo: los gestionamos en nuestras soluciones Intuiflow o DBR+, para:

- Hacer visibles estos buffers de tiempo (visualizar colas)

- Activar la gestión de prioridades en rojo / amarillo / verde en estos puntos

- Medir el consumo de estos buffers

- Reducir continuamente los buffers, y así reducir los plazos de entrega

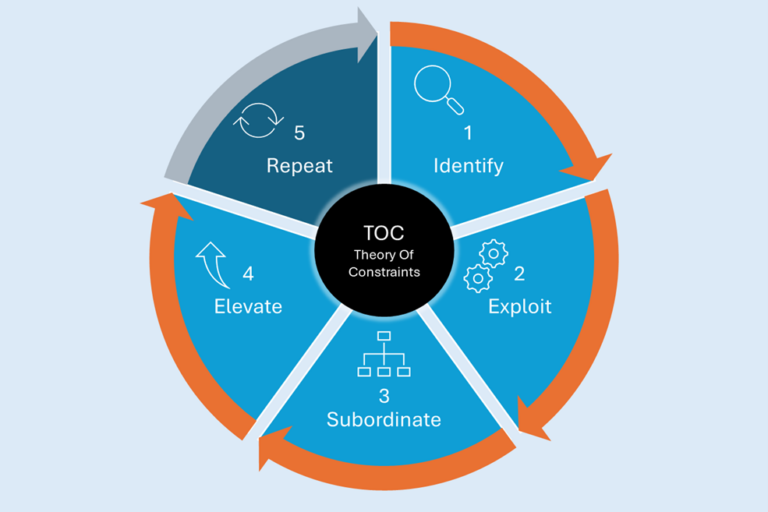

Estas técnicas, definidas en la Teoría de las Limitaciones, todavía no están muy extendidas. Uno de los obstáculos para su implantación fue la falta de soluciones digitales para aplicarlas: a menudo estos buffers de tiempo son tableros físicos o Excel.

Pero eso era antes de Intuiflow y DBR + 😉 … y de otros softwares compatible con DDOM, según la certificación del Demand Driven Institute.

Lo único que queda por hacer es gestionar estas colas…

En resumen, en lugar de repartir los tiempos de espera durante todo el proceso, se agrupan en un número limitado de puntos, se hacen visibles y se mide su consumo.

Si queremos centrarnos en el valor aportado a los clientes, en la adaptación a su demanda real, es en el 95% + del tiempo de espera donde debemos centrarnos. El primer paso es hacerlos visibles. El segundo paso será utilizarlos en los procesos de gestión, a los que volveremos en un próximo artículo.