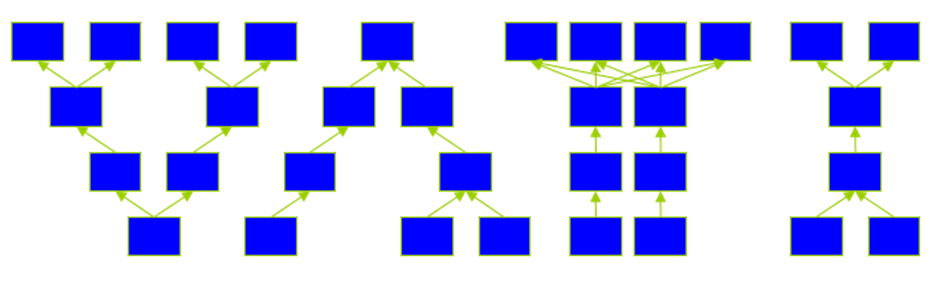

En función de cuál sea su perfil de flujo de producción, el modelo de gestión de su cadena de suministro debe ser adaptado. Las tipologías más frecuentes son cuatro: V, A, T, I. Entender la tipología le ayudará a saber cómo adaptarla a la demanda del mercado

V – ¡diferencia lo más tarde posible!

Si su flujo tiene forma de V, es decir, se empieza con unas pocas materias primas y a partir de ellas se producirá una multitud de productos acabados.

Ejemplo: fabricación de perfiles de aluminio para elementos de carpintería. Se parte de bloques de aluminio, se transforman en perfiles extruidos mediante troqueles de diversas formas, se lacan los perfiles en los colores requeridos por el cliente final y, finalmente, se cortan los perfiles a medida y se ensamblan en forma de puertas y ventanas. A partir del mismo bloque se fabricarán infinidad de productos acabados a medida.

Otro ejemplo: la fabricación de implantes dentales. Se parte de barras de titanio, se cortan a medida, se ensamblan, se esterilizan, etc. y se distribuyen por todo el mundo. A partir de la misma barra de titanio se fabrican múltiples productos acabados, que se venden en Europa, América o Asia.

En las fábricas con flujos en forma de V, suele haber recursos de producción caros en las primeras fases del proceso: las limitaciones de capacidad están ahí, muy al principio del proceso. Su reto será asignar esta capacidad de la mejor manera posible según las prioridades aguas arriba, sincronizando estas limitaciones con la demanda agregada del mercado.

Más allá de estas limitaciones al principio del flujo, hay que diferenciar lo más tarde posible, para poder tomar decisiones lo más cerca posible del consumo real. Si tiene perfiles de aluminio lacado en blanco demasiado pronto, cuando se están recibiendo pedidos en antracita, se pierden, y se corre el riesgo de volver a realizar una extrusión cuando tiene stock en blanco. Ha desperdiciado su preciosa capacidad de extrusión. Por lo tanto, colocará los puntos de desacoplamiento -los buffers DDMRP- lo más arriba posible, y diferenciará lo más cerca posible de la demanda del cliente, con un corto plazo de entrega. Lo ideal es que las etapas finales de elaboración se realicen bajo pedido, si esto es compatible con las expectativas de plazos de entrega de sus clientes.

Las técnicas “Demand Driven” de buffer de stock y prioridad relativa le permitirán elaborar un modelo adecuado. Si está en modo de distribución con falta de capacidad, gestionará sus limitacioens al inicio del proceso en función del margen de contribución por unidad de trabajo de estas limitaciones.

A – ¡Sincronización en el nivel superior!

Cuando tiene un perfil de flujo tipo A, fabrica un número relativamente pequeño de productos terminados a partir de muchos componentes y subconjuntos. Su principal reto será proteger la parte superior de la A, es decir, poder montar sus productos terminados sin que falten piezas. La industria aeroespacial es un ejemplo de este tipo. Se necesitan decenas de miles de componentes para fabricar un avión…

La mayor parte de su esfuerzo y atención se dedicará al aprovisionamiento, para disponer de kits completos cuando monte el sistema final. Para proteger la integración en la parte superior de la A se organizan y controlan los buffers de stock o un buffer de tiempo.

Debe proteger la tasa de integración final -de la parte superior de la A- y, por tanto, someter las ramas ascendentes a esta limitación final. Por ejemplo, debe alinear toda la cadena aeronáutica ascendente con la tasa de ensamblaje del avión.

En las ramas ascendentes puede haber una gran variedad de procesos de producción, con distintas limitaciones y riesgos de «cuellos de botella flotantes». Por lo tanto, hay que estabilizar la señal de demanda con técnicas de buffer adecuadas y controlar la carga del sistema por períodos para tomar decisiones oportunas de equilibrio de carga/capacidad.

T – ¡Asegurar los módulos!

El perfil de flujo en forma de T corresponde a una fabricación previa de subconjuntos – módulos semiterminados. Estos módulos se combinan en la fase final para fabricar el producto terminado, a menudo es un montaje bajo pedido.

La fabricación de automóviles y algunos sistemas electrónicos configurados son ejemplos de esta tipología.

¿Dónde colocar los buffers? Sin duda, en los componentes comprados, pero sobre todo en los niveles semiterminados antes del montaje: debe poder contar con la disponibilidad instantanea de los módulos más comunes, para montar cualquier producto terminado en poco tiempo.

Si fabrica contra stock, reducirá al mínimo su stock de productos terminados y mantendrá su inventario principal en el nivel de productos semiterminados.

El ensamblaje final deberá tener márgen de capacidad para adaptarse a la demanda, y tendrá en consideración las limitaciones de capacidad previas en la gestión de las reposiciones de los subensamblajes.

I – ¡Acelerar el tiempo de transformación!

En el tipo I, se realiza un número de variantes similar al número de componentes. Esto suele ocurrir en la industria de proceso: química, alimentaria. Las rutas son relativamente sencillas y similares de un producto a otro.

Su atención se centrará en la disponibilidad de los componentes con los buffers adecuados en las materias primas, así como en los productos terminados, y en la optimización de los tiempos de producción. Su fabricación será probablemente en línea, dónde uno de los pasos de fabricación le dará el takt time o ritmo de la línea.

Todo el flujo está basado en la demanda del cliente, ya sea bajo pedido o contra stock. La dificultad reside en la programación de estas líneas de producción, ya que una sola línea puede ser compartida por una amplia gama de productos. La planificación agrupada de campañas de productos similares y la implantación de ruedas o ventanas de planificación serán importantes palancas de mejora.

¿Es una persona V, A, T o I?

¿Se reconoce en los perfiles anteriores?

La buena noticia es que, sea cual sea su tipo de negocio o flujo productivo, las técnicas Demand Driven incorporadas en Intuiflow le permitirán implantar el modelo operativo adecuado.

Si quiere saber más sobre las características y los retos de estos diferentes modelos, le recomiendo que lea el capítulo 8 del Manual de la Teoría de las Limitaciones: «DBR, gestión del buffer y clasificación del VATI».