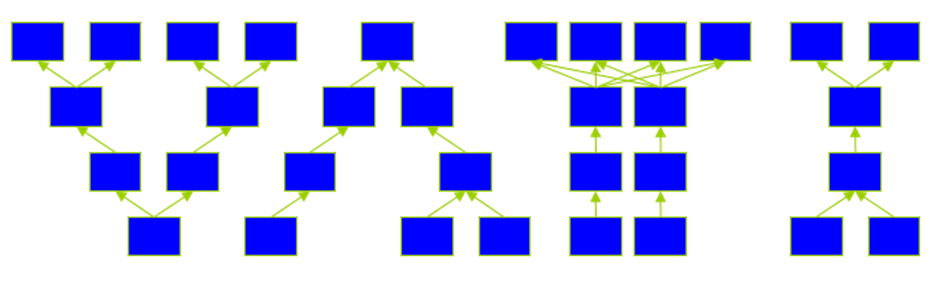

En fonction du profil de vos flux de production, le modèle de pilotage de votre supply chain doit être adapté. Quatre typologies sont les plus communément rencontrées : V, A, T, I. Comprendre la typologie de votre entreprise donne des orientations sur comment la piloter par la demande.

V – différencier le plus tard possible

Si votre flux est en V vous partez de peu de matières premières, et vous allez à partir de ces quelques matières réaliser une multitude de produits finis.

Exemple : fabriquer des profilés aluminium pour des éléments de menuiserie. Vous partez de billettes d’aluminium, vous les transformez en profilés extrudés au travers de filères de formes variées, puis vous laquez des profilés dans les couleurs requises par le client final, et in fine les profilés seront coupés à longueur et assemblés sous forme de portes et de fenêtres. A partir d’une même billette vous réaliserez une infinité de produits finis sur mesure.

Autre exemple : fabriquer des implants dentaires. Vous partez de barres de titane, que vous allez décoletter, couper à longueur, assembler, stériliser, etc. – et distribuer globalement. A partir d’une même barre de titane vous réalisez de multiples produits fnis, vendus en Europe, Amérique ou Asie.

Dans une fabrication en V, il y a en général des moyens de production coûteux dans les premières étapes de fabrication – les contraintes capacitaires sont là, très tôt dans le processus. Votre enjeu sera de répartir cette capacité au mieux des priorités relatives dans le flux aval, en cadençant ces contraintes sur la cadence de consommation aggrégée du marché.

Au-delà de ces contraintes en début de flux, vous devez différencier le plus tard possible – de manière à prendre des décisions au plus près de la consommation réelle. Si vous avez laqué trop tôt des profilés aluminium en blanc, alors que vous recevez des commandes en antracite, c’est perdu – et vous risquez de relancer une extrusion alors que vous avez du stock de blanc sur les bras. Vous avez gaspillé votre précieuse capacité d’extrusion. Vous allez donc placer des points de découplage – buffers DDMRP – le plus en amont possible, et différencier au plus près de la demande client, en délai court. Vos dernières étapes de transformation se feront idéalement à la commande, si c’est compatible avec les attentes de délai de vos clients.

Les techniques Demand Driven de buffers de stock et de priorité relatives vous permettront d’orchestrer un modèle adapté. Si vous êtes dans un mode d’allocation avec un manque de capacité, vous piloterez vos contraintes en début de processus en fonction de la marge contributive par unité d’œuvre de ces contraintes.

A – synchroniser au sommet

Lorsque vous êtes dans un profil A, vous réalisez un nombre relativement restreint de produits finis à partir de nombreux composants et sous ensembles. Votre principal défi sera de protéger le sommet du A, c’est-à-dire de pouvoir assembler sans manquants vos produits finis. L’industrie aéronautique est un exemple de cette typologie. Il faut des dizaines de milliers de composants pour faire un avion, et si un seul vous manque vous êtes démunis…

La majorité de vos efforts et de votre attention sera dévolue aux approvisionnements, de manière à disposer de kits complets au moment d’assembler le système final. Pour protéger l’intégration au sommet du A vous organisez et pilotez soit des buffers de stock, soit un buffer de temps.

Vous devez protéger la cadence de l’intégration finale – du sommet du A – et donc assujetir les branches amont au service de cette contrainte finale. Par exemple cadencer l’ensemble de la chaîne aéronautique amont sur la cadence d’assemblage avion.

Dans les branches amont il peut y avoir une grande variété de processus de production, avec des contraintes variées et des risques de « goulots circulants ». Vous devez donc stabiliser le signal de demande avec les techniques appropriées de buffer en aval, et pilotez la charge du système par période pour prendre à temps les décisions d’équilibrage charge / capa.

T – sécuriser les modules

Le profil T correspond à une fabrication en amont de sous-ensembles – de modules semi finis. Ces modules sont ensuite combinés lors de l’étape finale pour réliser le produit fini, souvent dans un mode d’assemblage à la commande.

La fabrication automobile, certains systèmes électroniques configurés sont des exemples de cette typologie.

Où positionner vos buffers ? Sans aucun doute sur des composants achetés – mais surtout sur ces niveaux de semi-finis avant assemblage : vous devez pouvoir compter sur la disponibilité permanentes des modules les plus courants, pour assembler en délai court n’importe quel produit fini.

Si vous fabriquez sur stock, vous réduirez le plus possible votre stock de produits finis différencés et garderez votre stock principal au niveau de semi-fini.

D’un point de vue capacitaire l’assemblage final doit disposer de marges de capacité pour s’adapter à la demande – et vous intègrerez la prise en compte des contraintes de capacité amont dans le pilotage des réapprovisionnements de buffers de sous-ensembles.

I – Accélérer le temps de traversée

Dans le type I on réalise un nombre de variantes similaire au nombre de composants. Il s’agit souvent d’industrie de process – chimie, alimentaire. Les gammes opératoires sont relativement simples, et similaires d’un produit à l’autre.

Votre attention sera sur la disponibilité des composants avec des buffers adaptés sur les matières premières, sur les produits finis – et sur l’optimisation des temps de traversée. Votre fabrication sera probablement en ligne, avec une des étapes de transformation qui donne le takt time de chaque flux.

Le flux complet est tiré par la demande client – à la commande ou sur stock. La difficulté réside sur l’ordonnancement de ces lignes de production, car une même ligne réalise une variété de produits. La planification groupée de de campagnes de produits similaires, la mise en œuvre de roues de planification seront des leviers d’amélioration importants

Etes vous plutôt V, A, T ou I ?

Vous êtes-vous reconnus dans les profils ci-dessus ?

La bonne nouvelle est que quel que soit votre typologie les techniques Demand Driven incorporées à Intuiflow vous permettront de mettre en œuvre le modèle opératoire adapté.

Si vous voulez en savoir plus sur les caractéristiques et défis de ces différents modèles et les modes de pilotage adaptés je vous recommande la lecture du chapitre 8 du Theory of Constraints Handbook : « DBR, Buffer Management, and VATI classification »