Dans cet article, nous examinerons le problème commun des chaînes d’approvisionnement et son importance à tous les niveaux : production, distribution et commerce de détail.

Les véritables causes des problèmes sont difficiles à identifier dans une entreprise qui évolue rapidement. Il faut donc prêter attention aux symptômes. Parmi les plus courants, citons les ruptures de stock et les surstocks de composants et de produits finis.

Un tel état ambivalent des stocks ne permet pas à l’entreprise d’utiliser pleinement ses ressources. Equilibrer le système dans les conditions actuelles semble difficile à réaliser.

Commençons l’analyse du problème par la vente au détail. En général, lorsqu’on prévoit les ventes pour la période entre deux livraisons et qu’on analyse l’exactitude de la prévision précédente, on calcule un stock de sécurité, qui est en fait un % des ventes pour la période prévue. En d’autres termes, plus les prévisions de vente sont importantes et moins les prévisions sont fiables, plus le stock de sécurité doit être élevé.

Prenons un exemple.

Prévisions de ventes pour la période = 1 palette. Stock de sécurité = 50% de la demande prévue pour la période. Solde au début = 0 palette. Commande = prévision des ventes + stock de sécurité – stock actuel. La commande est arrondie aux palettes.

La première semaine, nous commandons 1+(0,5*1) – 0 (solde) = 1,5 palette. Mais comme il faut passer une commande en multiples d’une palette, nous commandons 2 palettes. Les ventes réelles se sont avérées inférieures aux prévisions de 20 %, soit 0,8 palette. Solde à la fin de la période : 2- 0,8 = 1,2 palettes.

Pour la deuxième semaine, nous avons recalculé la prévision des ventes, qui est maintenant de 0,8 palettes. Nous calculons à nouveau la commande : 0,8 + (0,5 * 0,8) – 1,2 (solde) = 0. Nous ne passons pas de commande. Les stocks actuels couvriront les ventes prévues et l’erreur de prévision. Mais les ventes réelles se sont avérées supérieures aux prévisions, et nous avons vendu 1,2 palette.

La troisième semaine, nous commanderons à nouveau 2 palettes.

Quelle est la précision de vos prévisions ? De toute évidence, l’ampleur du problème va bien au-delà de la question de la prévision.

Si l’entreprise commence tout juste à travailler sur les prévisions, il est possible, en améliorant la fiabilité des prévisions, de réduire légèrement le niveau des stocks de sécurité. La direction se fixe alors pour objectif d’améliorer constamment les prévisions. Mais le fait est que l’amélioration a ses propres limites et sa propre faisabilité. Si le coût du calcul de la prévision dépasse le bénéfice, alors l’effort devient inutile.

Mais même si l’objectif est atteint et qu’on améliore la fiabilité des prévisions, il reste une « erreur de système » qui amplifie les fluctuations des ventes en aval de la supply chain. Cette approche peut apporter une amélioration mais ne résout pas le problème initial.

Voyons comment cela affecte le distributeur qui reçoit nos commandes (2, 0 et ensuite 2 palettes). Naturellement, le distributeur a de nombreux détaillants de ce type. La logique de commande reste la même pour tous. Une telle entreprise doit garder beaucoup plus de stock, car l’amplitude de la fluctuation des demandes qui lui sont appliquées est plus grande (par exemple de 0 à 30 palettes)

Comme on l’a vu dans l’exemple précédent, la commande d’un détaillant à un distributeur n’est pas exactement une demande. Il s’agit plutôt d’une estimation approximative des ventes futures, faussée par les conditions d’achat et les achats incorrects effectués dans le passé.

Afin de couvrir de telles fluctuations de la demande, le fabricant doit constamment stocker au moins 30 palettes de marchandises, car on ne sait pas quelle quantité sera commandée par le distributeur, et quand. Il faut tenir compte du fait que les fabricants ont des dizaines, voire des centaines de clients de ce type.

En outre, il est impossible de produire 30 palettes à tout moment, car le fabricant a ses propres limites qui ne peuvent être ignorées. Par exemple : la capacité des équipements, les intervalles d’ordonnancement, la quantité optimale de commande, les longs délais de livraison, les contraintes de séquençage, etc.

Si la quantité optimale ou économique de la commande est de 100 palettes, le fabricant conservera un stock de 0 à 100 palettes.

Après la production d’un lot économique, il est possible que le stock soit plus que nécessaire. En règle générale, quelque chose ne va pas se passer comme prévu. Une commande client urgente va arriver, un équipement va tomber en panne, il y aura un pic de demande inattendu pour l’un des produits fabriqués, etc. Tout événement susceptible de modifier le programme de production. Il est fort possible que lorsque le fabricant reçoit une commande des distributeurs, les produits ne seront pas fabriqués à temps. Par conséquent, le fabricant, tout comme le détaillant, augmentera ses stocks de sécurité, ce qui entraînera une augmentation supplémentaire des commandes et un allongement des périodes sans demande, ce qui signifie que l’information sur la demande réelle sera encore plus faussée.

Au-delà de cet exemple, un phénomène généralisé

En conséquence, un « effet de fouet » apparaît dans la supply chain. Il s’agit d’une situation dans laquelle même les plus petits écarts et fluctuations dans la supply chain entraînent des changements significatifs incontrôlés à l’autre bout de la chaîne.

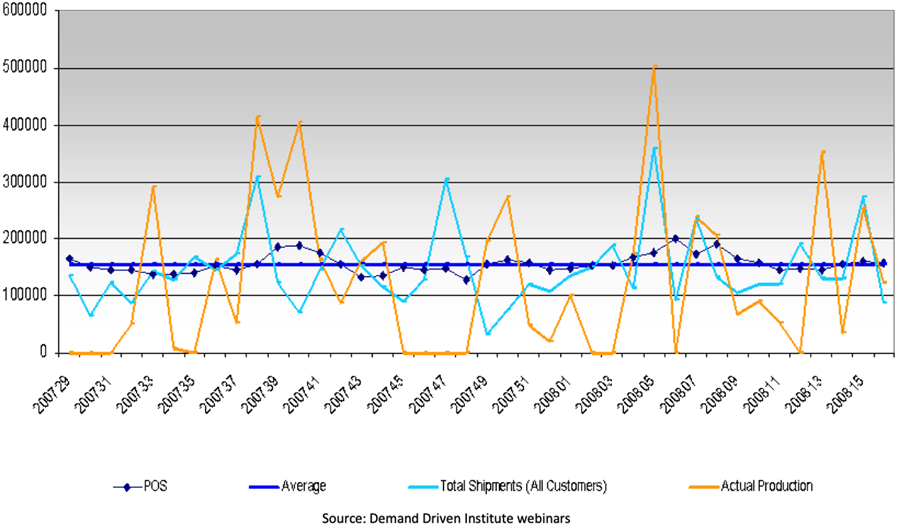

L’exemple des fluctuations des stocks dans la supply chain détaillant-distributeur-fabricant semble peut-être caricatural. Le graphe ci-dessous montre ce phénomène dans la vraie vie pour un bien de grande consommation dont les ventes sont stables.

Entre les ventes de détail (POS) et la production, la distorsion est énorme. Un niveau de stock élevé est nécessaire pour atténuer les problèmes aigus et créer une illusion de fiabilité. Mais cela ne résout pas le problème des fluctuations des stocks, qui passent de niveaux artificiellement élevés à des pénuries, puisque c’est une conséquence naturelle de la planification sur la base d’informations déformées.

L’effet bullwhip est un phénomène ancien. On a pensé longtemps que le problème serait résolu grâce à une technologie informatique puissante, qui permettrait de stocker et de traiter de grandes quantités de données. Bien que nous disposions aujourd’hui de nombreux outils de traitement et de stockage des données, le problème n’a pas disparu, mais, au contraire, s’est même aggravé. Les portefeuilles de produits se complexifient, le cycle de vie diminue, la variabilité de la demande est de moins en moins prévisible. Il devient évident que nous devons revoir radicalement l’approche de la gestion de la supply chain. Le flux tiré DDMRP pour amortir l’effet coup de fouet

Le flux tiré DDMRP pour amortir l’effet coup de fouet

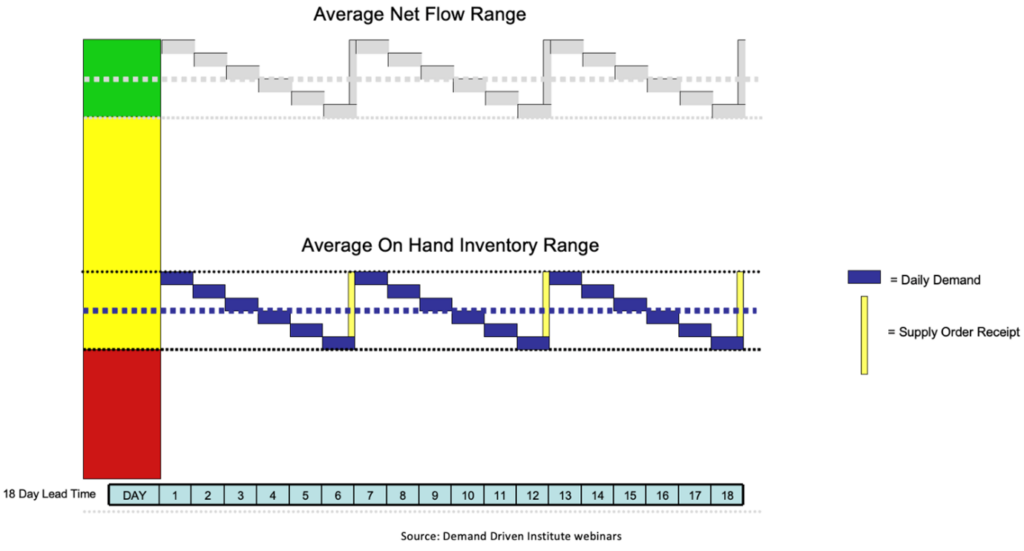

L’outil clé de gestion des stocks dans le DDMRP est le buffer. Le buffer est composé de 3 zones : rouge, jaune et verte. Chaque zone a son propre objectif et sa propre logique de calcul.

La zone rouge est une sécurité de flux et est conçue pour se protéger contre la variabilité.

La zone jaune est un « stock cyclique » qui couvre la consommation pendant le temps de réapprovisionnement.

La zone verte est un contrôleur de flux. Elle comprend toutes sortes de restrictions logistiques et détermine la commande moyenne et la fréquence à laquelle elle sera générée. Ces trois zones constituent le buffer.

Le graphique montre la fluctuation du flux d’information (Average Net Flow Range), qui est responsable du transfert de l’information en amont de la supply chain sans distorsion.

Au bas de la zone jaune, le flux physique fluctuera de la taille de la zone verte (fourchette de stock disponible moyen). Ainsi, le système est initialement configuré pour ne permettre ni les ruptures de stock ni les surstocks. L’utilisation d’un buffer selon cette méthodologie aide tous les maillons de la supply chain à couvrir les problèmes liés à l’augmentation des ventes et à répondre à temps aux baisses de la demande. Elle permet également d’équilibrer les commandes, de les rendre régulières.

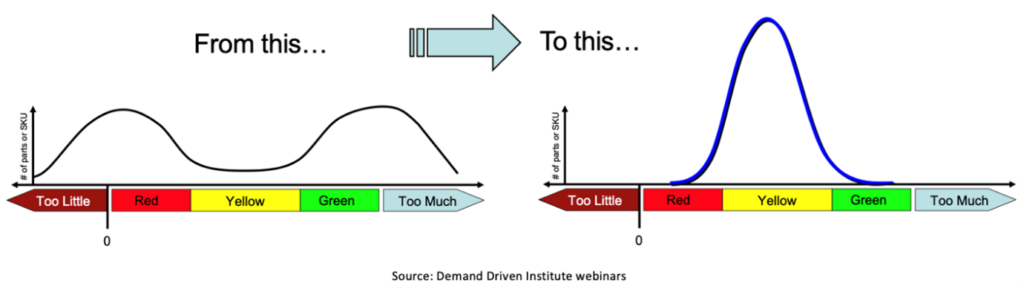

Le graphique montre comment se présente la distribution des stocks avant et après l’utilisation de la méthodologie. Sur sa partie gauche, nous voyons une distribution bimodale des stocks, cet exemple est décrit au début de l’article. Il y a beaucoup de stocks, mais aussi des ruptures. L’état optimal des stocks dans un tel mode est une exception plus que la règle. La partie droite du graphique montre qu’il peut y avoir des ruptures de stock et des surstocks, mais que la plupart des stocks sont maintenus dans la fourchette optimale.

En résumé, quelle que soit la position de votre entreprise dans la supply chain, l' »effet fouet » touche tout le monde. La supply chain doit être équilibrée. La méthodologie DDMRP vous aidera à faire face à ce problème.