En este artículo, consideraremos el problema común de las cadenas de suministro y su relevancia en todos los niveles: fabricantes, distribuidores y minoristas

Las verdaderas causas de los problemas son difíciles de reconocer en empresas grandes y de rápido crecimiento. Hay que prestar atención a los síntomas. Algunos de los más comunes son la falta o exceso de stocks de materias primas y productos terminados.

Este estado ambivalente de los stocks no permite a la empresa utilizar sus recursos al 100%. Y la idea de equilibrar el sistema en las condiciones actuales parece difícil de conseguir.

Empecemos el análisis del problema con minorista. Generalmente, cuando se hace la previsión de ventas para el periodo entre entregas y se analiza la exactitud de la demanda anterior, se calcula un stock de seguridad, que es en realidad un % de las ventas para el periodo previsto. En otras palabras, cuantos mayores sean las ventas previstas y más errores contengan, mayor será el stock de seguridad.

Veamos un ejemplo.

Previsión de ventas para el periodo = 1 palé. Stock de seguridad = 50% de la demanda prevista para el periodo. Saldo al inicio = 0 palés. Pedido = previsión de ventas + stock de seguridad – stock actual. El pedido se redondea a palés.

En la primera semana, pedimos 1+(0,5*1) – 0 (saldo) = 1,5 palés. Pero como hay que hacer un pedido en múltiplos de un palé, es igual a 2 palés. Las ventas reales resultaron ser inferiores a las previstas en un 20% o 0,8 palés. Saldo al final del periodo: 2- 0,8 = 1,2 palés.

En la segunda semana, volvemos a calcular la previsión de ventas, ahora es de 0,8 palés. Volvemos a calcular el pedido: 0,8 + (0,5 * 0,8) – 1,2 (saldo) = 0. No hacemos ningún pedido. Las existencias actuales cubrirán las ventas previstas y el error de la previsión. Pero las ventas reales parecen ser superiores a las previstas, y vendemos 1,2 palés.

En la tercera semana volveremos a pedir 2 palés.

¿Qué grado de precisión tienen las previsiones? Evidentemente, la magnitud del problema va mucho más allá del problema de la previsión.

Si la empresa acaba de empezar a trabajar con la previsión, al mejorar la precisión de la misma, es posible reducir ligeramente el nivel de stock de seguridad. Entonces, la dirección se fija el objetivo de mejorar la previsión constantemente. Pero el hecho es que la mejora tiene sus propios límites y viabilidad. Si el coste del cálculo de la previsión supera el beneficio, entonces resulta inútil.

Pero incluso si se consigue el objetivo, después de aumentar la precisión de la previsión, sigue habiendo un «error de sistema» que multiplica las fluctuaciones de las ventas en la cadena de suministro. Este enfoque puede mostrar una mejora, pero no resuelve el problema original.

Consideremos cómo afecta esto al distribuidor que recibe nuestros pedidos (2, 0 y luego 2 palés). Naturalmente, el distribuidor tiene muchos minoristas de este tipo. La lógica del pedido sigue siendo la misma para todos. Esta empresa tiene que mantener mucho más stock. Como la amplitud de la fluctuación es mayor (por ejemplo, de 0 a 30 palés)

Como se sabe por el ejemplo anterior, el pedido de un minorista a un distribuidor no es exactamente una demanda. Más bien es una estimación aproximada de las ventas futuras, distorsionada por las condiciones de compra y las compras incorrectas en el pasado.

Para cubrir estas fluctuaciones de la demanda, el fabricante necesita almacenar constantemente al menos 30 palés de mercancía, ya que no se sabe cuándo y qué cantidad va a ser un pedido del distribuidor. Hay que tener en cuenta que los fabricantes tienen decenas, o incluso cientos de estos clientes.

Además, es imposible producir 30 palés en cualquier momento, ya que el fabricante tiene sus propias limitaciones que no se pueden ignorar. Por ejemplo: la capacidad de las instalaciones, los intervalos de programación, la cantidad óptima de pedidos, los largos plazos de entrega, las limitaciones de secuenciación, etc.

Si la cantidad de pedido óptima o económica es de 100 palés, entonces el fabricante mantendrá un stock de 0 a 100 palés.

Después de la producción del tamaño del lote óptimo, el stock de productos es superior al necesario. En este caso, a las pocas semanas del horizonte de planificación, por regla general, algo no saldrá según lo previsto: aparecerá un pedido urgente del departamento de ventas, se averiará el equipo, habrá un pico inesperado de demanda de uno de los productos fabricados, etc. Cualquier acontecimiento que cambie el programa de producción. Existe una alta probabilidad de que cuando el fabricante reciba un pedido de los distribuidores, los productos no se produzcan a tiempo. Por lo tanto, el fabricante, al igual que el minorista, aumentará sus stocks de seguridad, lo que provocará un aumento adicional de los pedidos y un alargamiento de los periodos sin pedidos, lo que significa que la información sobre la demanda real se distorsionará aún más.

Como resultado, aparecerá un «efecto látigo» en la cadena de suministro. Se trata de una situación en la que incluso las desviaciones y fluctuaciones más pequeñas en la cadena de suministro provocan cambios significativos incontrolados en su otro extremo.

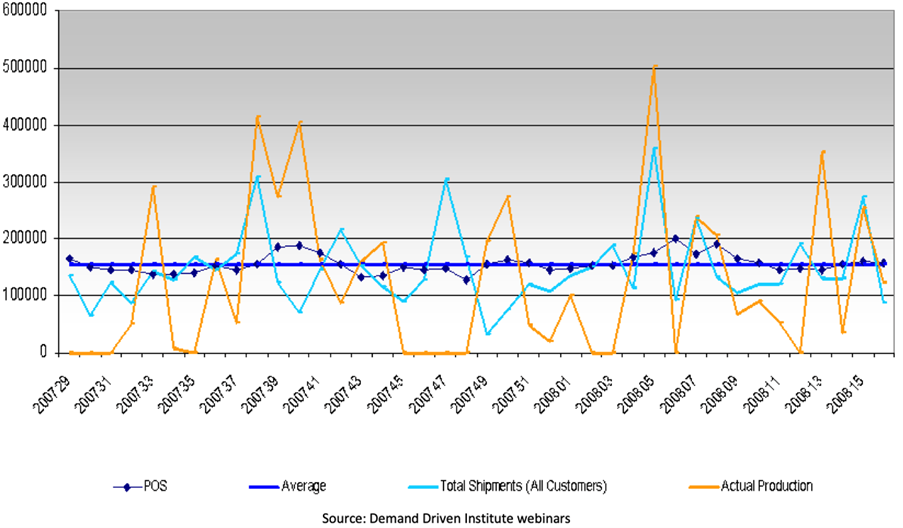

Tal vez el ejemplo de las fluctuaciones de las existencias en la cadena de suministro minorista-distribuidor-fabricante parezca demasiado simplificado. A continuación, se muestra un gráfico de un producto de venta estable en un mercado de bienes de consumo.

Se necesita un alto nivel de inventario para alisar los problemas puntuales y crear una falsa ilusión de fiabilidad. Pero no se resuelve el problema de las fluctuaciones de las existencias desde niveles artificialmente altos hasta la escasez, ya que es una consecuencia natural de la planificación basada en información distorsionada.

El efecto látigo es un fenómeno antiguo. Antes se creía que el problema se resolvería con una potente tecnología informática, que permitiría almacenar y procesar grandes cantidades de datos. A pesar de que hoy disponemos de muchas herramientas para procesar y almacenar datos, el problema no ha desaparecido, sino que, por el contrario, incluso ha empeorado. La gama de productos crece, el ciclo de vida disminuye, la variabilidad de la demanda es cada vez menos predecible. Resulta evidente que hay que revisar radicalmente el enfoque de la gestión de la cadena de suministro. Esta es la tarea que cubre la metodología DDMRP.

La herramienta clave de la gestión de inventario en DDMRP es el buffer. El buffer consta de 3 zonas: roja, amarilla y verde. Cada zona tiene su propia finalidad y lógica de cálculo.

La zona roja es una zona de seguridad del flow y está diseñada para protegerse contra la variabilidad.

La zona amarilla es un «stock en curso» que proporciona el consumo para el tiempo de reposición.

La zona verde es un controlador de flow. Incluye todo tipo de restricciones logísticas y determina el pedido medio y la frecuencia con la que se generará. Y todas juntas forman un buffer.

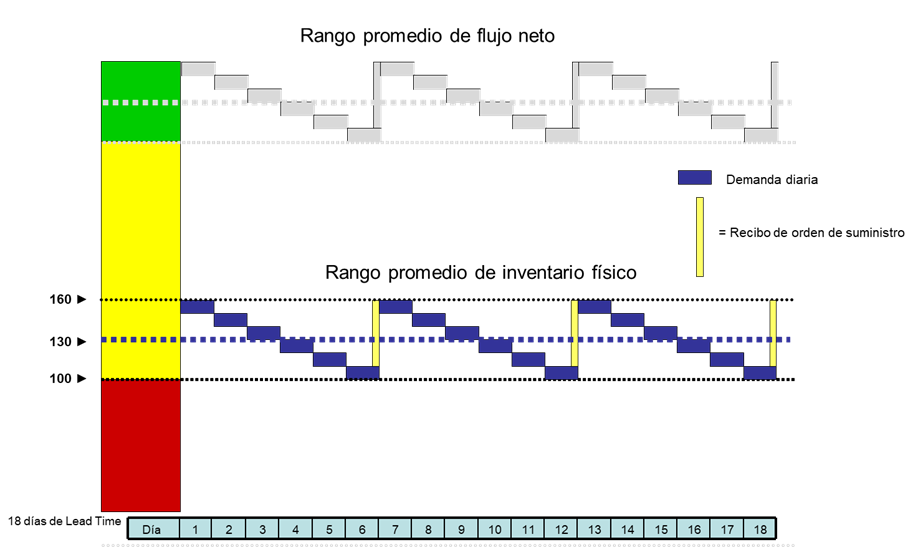

El gráfico muestra la fluctuación del flujo de información (Average Net Flow Range), que es responsable de la transferencia de información a lo largo de la cadena de suministro sin distorsión.

En la parte inferior de la zona amarilla, el flujo físico fluctuará en función del tamaño de la zona verde (Rango de Inventario Medio Disponible). Así, el sistema se configura inicialmente para permitir que no se agoten ni se excedan las existencias. La utilización de un buffer según esta metodología ayuda a todos los eslabones de la cadena de suministro a cubrir los problemas de aumento de las ventas y a responder a tiempo a las caídas de la demanda. También permite equilibrar los pedidos y hacerlos regulares.

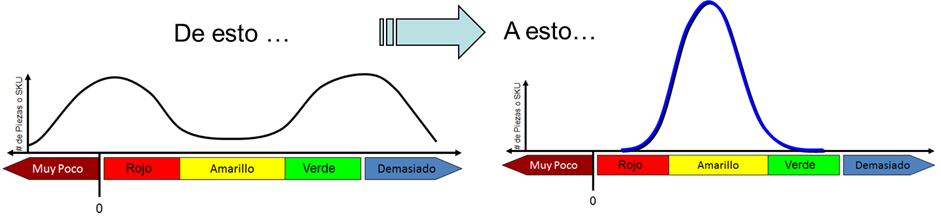

El gráfico muestra cómo se ve la distribución de inventario antes y después del uso de la metodología. En su parte izquierda vemos una distribución bimodal de inventario, este ejemplo se describe al principio del artículo. Hay muchas existencias de unos artículos y a veces ninguna de otros. El estado óptimo de las existencias en esta gestión es una excepción a la regla. La parte derecha del gráfico muestra que puede haber falta de existencias y exceso de existencias, pero la mayoría de las existencias se mantienen en el rango óptimo.

En resumen, no importa en qué punto de la cadena de suministro se encuentre su empresa, el «efecto látigo» afecta a todos. La cadena de suministro debe estar equilibrada. La metodología DDMRP le ayudará a hacer frente a este problema.