Ante un mundo cada vez más complejo, y gracias a la disponibilidad de más tecnología, la tentación de crear soluciones complejas es muy grande.

Eli Goldratt, el padre de la Teoría de las Limitaciones, partió de la base de que toda organización debe ser intrínsecamente muy sencilla. Es nuestra forma de evaluar las situaciones lo que las hace complejas.

En esta nueva serie de artículos, mostraremos algunos ejemplos de enfoques para simplificar situaciones aparentemente complejas, en los ámbitos de la planificación de la producción, la distribución, compras y aprovisionamiento, etc.

Empecemos por la gestión de la carga y la capacidad en un entorno de producción complejo.

Imaginemos que usted fabrica bajo pedido y contra stock. Tiene muchos puestos de trabajo: mecanizado, montaje, soldadura, subcontratación, inspección, etc. Tiene decenas de operaciones en sus hojas de ruta. Sus pedidos y la gama de productos a fabricar crean una inestabilidad permanente, está sujeto a cuellos de botella flotantes.

Por supuesto, tiene pedidos que llegan aleatoriamente cada día, tiene que tomar decisiones rápidas para prometer entregas a tiempo y cumplirlas. ¿Recuerdas la historia del Tetris? El Tetris de la cadena de suministro – Tecnologías basadas en la demanda

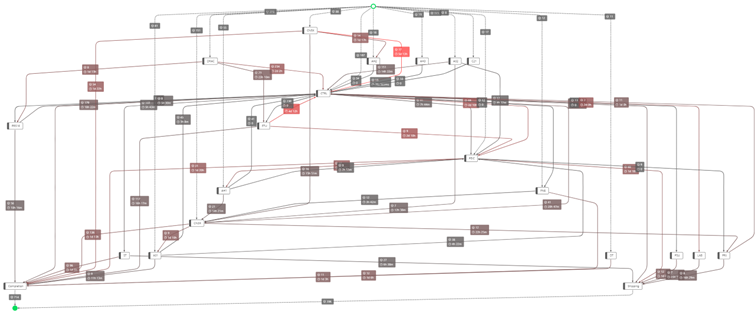

Las hojas de ruta de las órdenes de fabricación actuales tienen este aspecto, por ejemplo:

Es intrínsecamente complejo, ¿no?

Bueno, quizá no tanto…

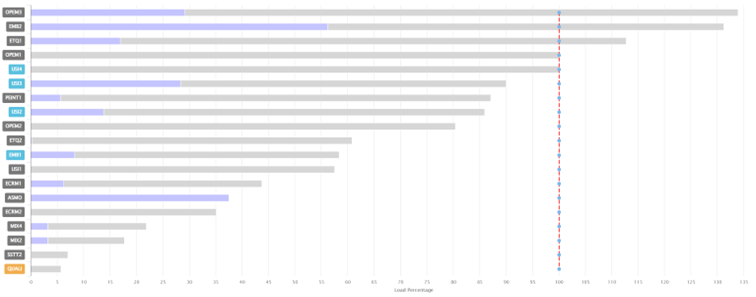

Veamos cómo gestionar la carga/capacidad de este sistema, y tomar las decisiones correctas en el día a día. Para ello utilizaremos el gráfico de carga-capacidad del SW Intuiflow:

Este gráfico compara la carga y la capacidad de los recursos a lo largo de un período determinado (he seleccionado las próximas 2 semanas).

La línea vertical muestra el 100% de nuestra capacidad real.

Como programador de la producción, sé que tengo que fijarme en los tres primeros recursos, en los que habrá una sobrecarga en relación con la capacidad definida.

Así puedo decidir fácilmente qué hacer con estos recursos:

- Ajustar la plantilla para conseguirlo,

- Trabajar algunas horas extra,

- No hacer nada porque el retraso es absorbido por mis buffers aguas abajo (tiempo / stock),

- Aplazar algunos pedidos de fabricación,

- Poner temporalmente uno de estos recursos como limitación, porque estructuralmente estaremos saturados durante un tiempo.

De una situación compleja, de un vistazo puedo ver los riesgos, y en pocos minutos puedo decidir las acciones, porque tengo una visión simple.

Para conseguir esta simplicidad, se ha realizado un trabajo de modelizado previo, que permite simplificar la complejidad:

- Hemos definido los recursos limitantes por defecto, que marcan el ritmo de nuestros flujos: son los recursos azules del gráfico.

- Estos recursos se planificaron a capacidad finita mediante un algoritmo que tiene en cuenta la demanda real y las prioridades de inventario, las dependencias de las operaciones en las rutas y la mejor secuencia de optimización de los cambios.

- Se han colocado buffers de tiempo en nuestros puntos clave.

- Se ha asegurado la disponibilidad de kits completos de componentes, con un control adecuado de los puntos de desacoplamiento.

Para ello, hemos definido el Modelo Operativo basado en la Demanda (DDOM).

Una vez definido este modelo, se utiliza de una forma agregada:

- Ampliamos la imagen para ver el sistema global, incluyendo todos los recursos, en el gráfico anterior,

- Los diagramas cargan y capacidad se acumulan a lo largo de un periodo de tiempo, en este caso dos semanas, para tener en cuenta la velocidad media del flujo durante este periodo,

- Se adopta un enfoque de Pareto para identificar los pocos elementos que requieren acción.

En resumen, la simplicidad es la clave para tomar las decisiones correctas en el momento adecuado, pero para lograr esta simplicidad hay que tomarse el tiempo necesario para diseñar el modelo adecuadamente y adoptar una visión sistémica.

En un próximo post hablaremos de la complejidad en los sistemas de distribución que suponen los enfoques convencionales de los DRP… permanezca atento…

Le invito a que, sobre el tema de la simplicidad, lea el siguiente post de Eli Schragenheim, publicado en 2016 -¡cuidado, explorar su blog puede volverse adictivo!https://elischragenheim.com/2016/07/12/what-simplicity-truly-means/