Face à un monde toujours plus complexe, et grâce à la mise à disposition de toujours plus de technologie, grande est la tentation est de créer des solutions complexes.

Eli Goldratt, le père de la Théorie des Contraintes, partait du principe que toute organisation doit être intrinsèquement simple. C’est notre manière de percevoir les situations qui les rend complexes.

Nous allons dans cette nouvelle série d’articles montrer quelques exemples d’approches pour rendre simples des situations apparemment complexes, dans les domaines de la planification de production, de la distribution, des approvisionnements, etc.

Commençons par la gestion de la charge / capacité dans un environnement de production complexe.

Imaginons. Vous fabriquez sur stock et à la commande. Vous avez de nombreux postes de charge – usinage, ajustage, soudure, sous-traitance, contrôle, etc. Vos gammes opératoires comportent des dizaines d’opérations. Vos commandes et l’assortiment produit à fabriquer créent en permanence de l’instabilité, vous subissez à tour de rôle la saturation de différentes ressources.

Bien entendu, vous avez des commandes qui tombent de manière aléatoire tous les jours, vous devez prendre des décisions rapides pour promettre des livraisons à temps et les tenir. Vous vous souvenez de cette histoire de Tetris ? Le Tetris de la supply chain – Demand Driven Technologies

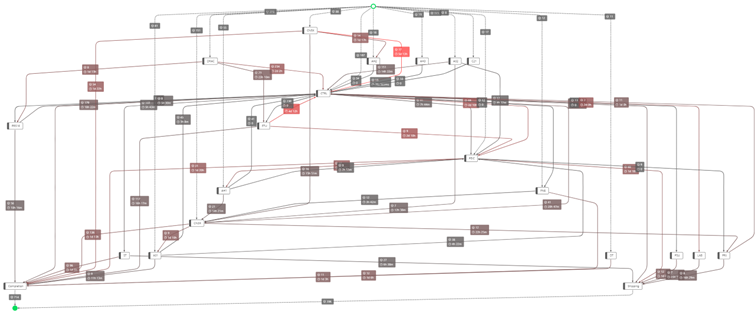

Les gammes des ordres de fabrication en cours ressemblent par exemple à ça :

C’est intrinsèquement complexe, non ?

Eh bien peut être pas tant que ça…

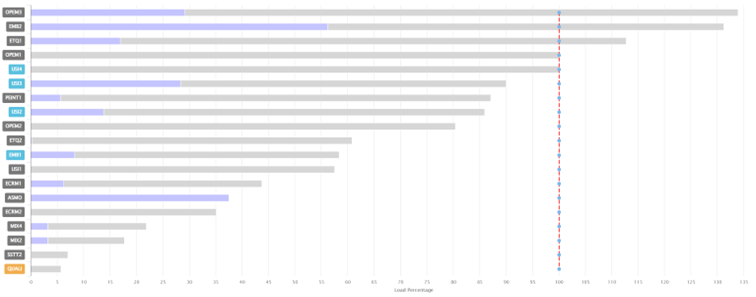

Voyons comment gérer la charge / capacité de ce système, et prendre les bonnes décisions au fil de l’eau. Nous allons pour cela utiliser le graphe de charge système Intuiflow ci-dessous :

Ce graphe compare la charge et la capacité des postes de charge sur une période donnée (j’ai sélectionné les 2 prochaines semaines).

La ligne verticale montre le 100% de capacité démontrée / réaliste sur chaque ressource.

En tant que planificateur de production, je sais que je dois aller regarder de plus près les trois premiers postes, pour lesquels je serai en surcharge par rapport à la capacité définie.

Je peux donc facilement décider quoi faire sur ces postes :

- Ajuster les effectifs pour que ça passe,

- Faire quelques heures supplémentaires,

- Ne rien faire car le retard pris est absorbé par mes buffers en aval (temps / stock),

- Repousser certains ordres de fabrication,

- Passer temporairement une de ces ressources comme contrainte, car structurellement nous allons être saturés pendant un moment.

A partir d’une situation complexe, d’un coup d’œil je vois les risques, et en quelques minutes je peux décider des actions, car je dispose d’une vue simple.

Pour arriver à cette simplicité il y a eu un travail de modélisation en amont, qui permet de masquer la complexité :

- On a défini quelles sont par défaut les ressources contraintes, qui donnent le tempo de nos flux – ce sont les ressources en bleu sur le graphe.

- Ces ressources ont été planifiées à capacité finie par un algorithme qui prend en compte les priorités réelles des demandes et des stocks, les séquences d’opérations de gamme, ainsi que les préférences d’optimisation de changements de série.

- On a positionné des buffers de temps dans nos gammes opératoires aux points névralgiques.

- La disponibilité des kits complets de composants pour planifier ces fabrications a été assurée, avec un pilotage adéquat des points de découplage.

Nous avons donc défini le modèle opératoire piloté par la demande – DDOM (Demand Driven Operating Model).

Une fois ce modèle défini, on l’exploite de manière agrégée :

- On dézoome pour regarder le système dans son ensemble, tous postes de charge inclus, sur le graphe ci-dessus,

- On cumule les éléments de charge et de capacité sur une période, ici deux semaines, pour prendre en compte / moyenner la vitesse du flux sur cette période,

- On adopte une approche Pareto pour identifier les quelques postes qui requièrent une action.

En résumé, la simplicité est clé pour prendre les bonnes décisions au bon moment, mais pour arriver à cette simplicité il faut prendre le temps de bien concevoir le modèle de pilotage et adopter une vision systémique.

Dans un prochain post nous déconstruirons la complexité en distribution, aggravée par les approches conventionnelles de DRP – stay tuned…

Je vous invite sur le sujet de la simplicité à lire ce post d’Eli Schragenheim, publié en 2016 – attention, explorer son blog peut devenir addictif !