Un taller 4.0 no trata sólo de digitalización y tecnología en tiempo real. El Taller 4.0 debe ser ágil, debe responder a la demanda real del cliente, los plazos de entrega deben ser cortos, las prioridades deben ser visibles y las decisiones intuitivas para todos.

En esta serie de artículos, repasamos los principios clave del modelo operativo basado en la demanda para la Industria 4.0.

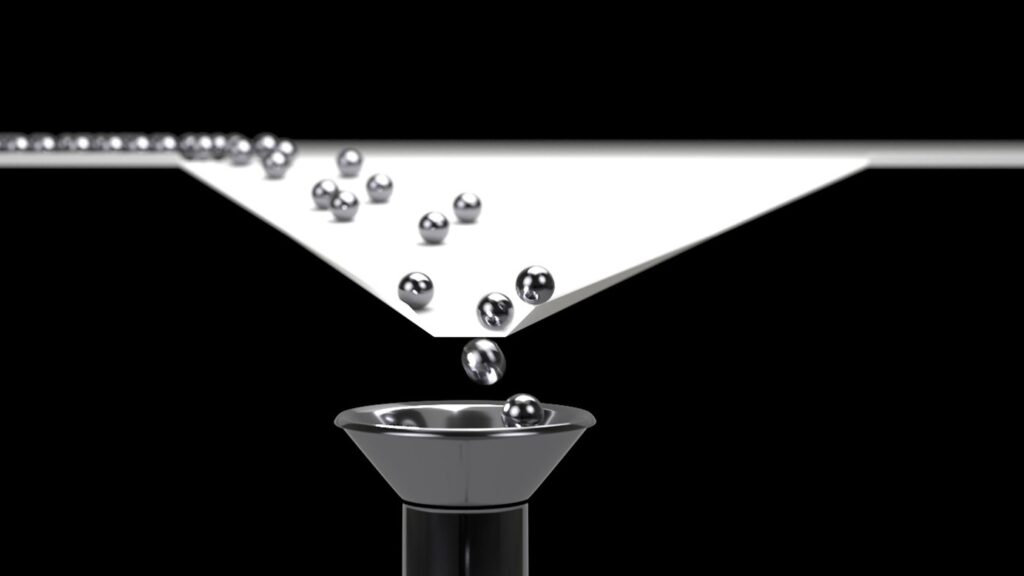

El ideal (¿o el espantapájaros?) del «One piece flow»

Lean ha promovido este ideal de reducir el tamaño del lote a una unidad. Si puede reducir eficazmente el tamaño de los lotes para poder producir eficientemente diferentes artículos uno tras otro, podrá adaptarse más fácilmente a una demanda en constante cambio. Lo que a veces puede parecer una utopía funciona muy bien en ciertas áreas, con productos altamente diferenciados. Esto se ha convertido en la norma en algunos sectores. A nadie le sorprende ya, que cada vehículo en una cadena de montaje de automóviles sea diferente, con colores, opciones y variantes específicas. La fabricación aditiva permite eso también en las piezas personalizadas.

Sin embargo, este objetivo ha servido probablemente para disuadir la adopción de sistemas de flujo pull. Por ejemplo, cualquier fabricante de piezas de plástico inyectado sabe que desmontar y volver a montar un molde para hacer una sola pieza no tiene sentido. Cuando oyen hablar del «flujo de una pieza» (one piece flow) se dan la vuelta: «no funciona para nosotros». Trabajar para reducir los tiempos de cambio está bien, pero la motivación principal para esto suele ser perder menos capacidad por hacer cambios, en lugar de hacer más cambios, lo que se percibe como improductivo.

Su departamento de transporte o de compras pensará lo mismo: a no ser que se trate de pala de turbina eólica gigantesca de alas de avión, no vamos a suministrar y transportar por unidades: ¡Hagamos contenedores completos! Muy a menudo, cuanto se asciende en las cadenas de valor, mayor es el tamaño de los lotes…

Después de haber liderado múltiples transformaciones Lean y Demand Driven, mi recomendación, si quiere conseguir que sus equipos se unan, es empezar por reconocer de forma pragmática que sí, por supuesto, se necesitan algunas agrupaciones, algunos tamaños de lote. Pero enseguida se entabla una conversación sobre: ¿cómo determinamos el tamaño correcto de los lotes?

¿Cuál es el tamaño de lote correcto?

Para determinar los tamaños de lote correctos, empiece por olvidarse de la fórmula de Wilson, como comentamos en unblog anterior.

Retroceda un par de pasos para obtener una visión general de su sistema y sus flujos de producción.

Describa sus reglas de agrupación y sus tamaños de lote a lo largo de este flujo, y háganse, como equipo, algunas preguntas para cuestionar su idoneidad. Hay que tener en cuenta elementos de análisis de los hechos, pero sobre todo hay que movilizar la inteligencia colectiva.

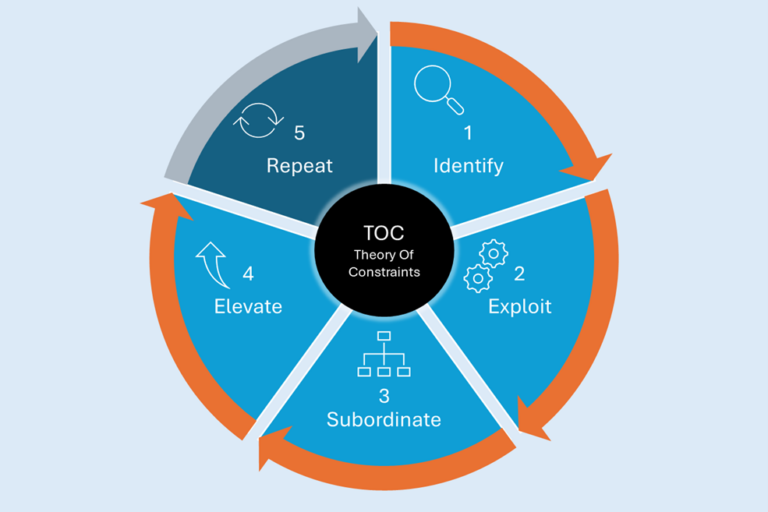

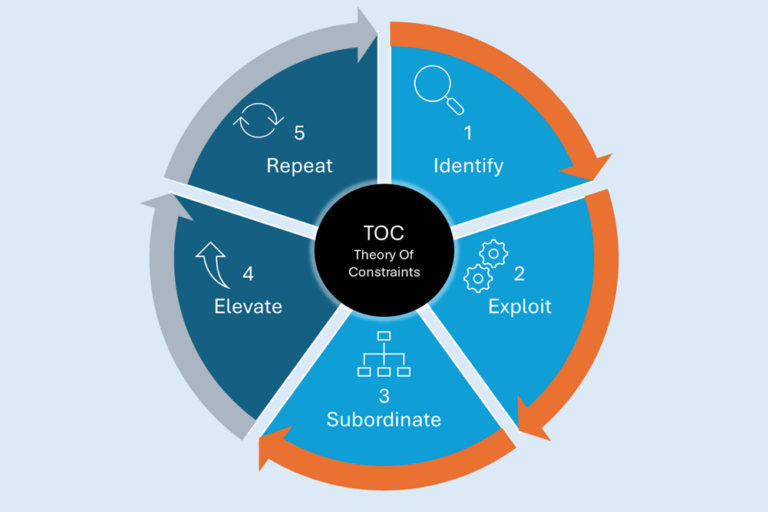

Gestionar las limitaciones.

En un flujo de producción, la primera de nuestras recomendaciones es empezar por identificar las principales limitaciones. ¿Cuáles son los pasos del proceso productivo que marcan el ritmo, que determinan el flujo? Para cada una de estas limitaciones, ¿cuál es la capacidad necesaria para satisfacer al mercado? En base a esto, ¿qué porcentaje del tiempo de estos recursos podemos dedicar a los cambios de serie garantizando un rendimiento suficiente?

Es en estas limitaciones donde debe concentrar sus esfuerzos de mejora: SMED, TPM, TRS tienen sentido en estos centros de trabajo. Por ejemplo, si su objetivo es dedicar el 10% del tiempo de trabajo se dedique a los cambios, el reto será realizar el mayor número posible de cambios en este tiempo. La proporción de tiempo que se dedique a los cambios será la clave para determinar el tamaño de los lotes.

Las limitaciones son los recursos que debe optimizar, programar a capacidad finita y garantizar las secuencias más productivas que den lugar a la menor pérdida de tiempo y material. Intuiflow puede ayudarle con esto…

Determinar y formalizar frecuencias.

En un entorno de producción determine los productos que deben fabricarse diariamente, semanalmente, quincenalmente, mensualmente, trimestralmente…

Si está reponiendo inventario, establezca este intervalo entre lanzamientos como el número de días para dimensionar sus zonas verdes. Dimensionará su inventario y se asegurará de que su flujo de reposición respeta la frecuencia de sus lanzamientos.

Traducir el tamaño de los lotes en tiempos de producción. S

i su tamaño de lote es de 10.000 y procesa 1.000 por hora, el siguiente lote esperará al menos 10 horas antes de ser procesado. Cuando describa su modelo operativo, posicionando sus limitaciones, los tamaños de lote que considere, el número de variantes a tener en cuenta, los buffers de tiempo (colas controladas), podrá deducir el tiempo que tardará un nuevo pedido en pasar por su sistema de producción.

¡Planifique de forma agrupada!

Como se describe eneste artículo, el uso de la lógica de planificación agrupada, como las ruedas de planificación, evita imponer tamaños de lote a cada SKU. Aprovecha las familias de productos para estabilizar el flujo a la vez que lo acelera, y facilita la organización de ciclos recurrentes eficaces.

Dejar un grado de libertad

A menudo, la norma en la fábrica es seguir una secuencia estricta y no dar la opción de cambiar. Sin embargo, hay circunstancias en las que es muy conveniente dar al taller la libertad de agrupar los pedidos de forma inteligente. Esto permite optimizar los recursos sin ralentizar el flujo si se rige por reglas claras. El mejor ejemplo es el uso de buffers de tiempo.

Un buffer de tiempo es el equivalente a una cola planificada y bajo control en etapas clave del proceso. Los trabajos disponibles son visibles en zonas rojas / amarillas / verdes. Normalmente tomaríamos las rojas, después las amarillas, después las verdes. Sin embargo, si es conveniente combinar una orden de trabajo roja con una verde y eso no retrasa a otras rojas o amarillos, no se preocupe: el operador o el supervisor están preparados para tomar la decisión.

Volveremos a hablar de los buffers de tiempo en esta serie de artículos.

Lotes de producción adaptados al flujo

En resumen, el tamaño de los lotes, las reglas de agrupación y las secuencias son el núcleo del diseño del modelo operativo y son decisivos para garantizar un flujo adaptado a la demanda real. Esto es lo que debe guiarle a la hora de dimensionarlos y hacerlos evolucionar en el tiempo. Al modelizar este control en un gemelo digital de su taller, Intuiflow le permitirá simular su funcionamiento y validar el modelo de respuesta a la demanda.