L’atelier 4.0 n’est pas qu’affaire de technologie temps réel et de digital. L’atelier 4.0 doit être agile, répondre à la réelle demande client, les temps de traversée doivent être courts, les priorités doivent être visibles et les décisions intuitives pour tous.

Dans cette série d’articles nous revenons sur les principes clés d’un modèle opératoire piloté par la demande pour l’industrie 4.0.

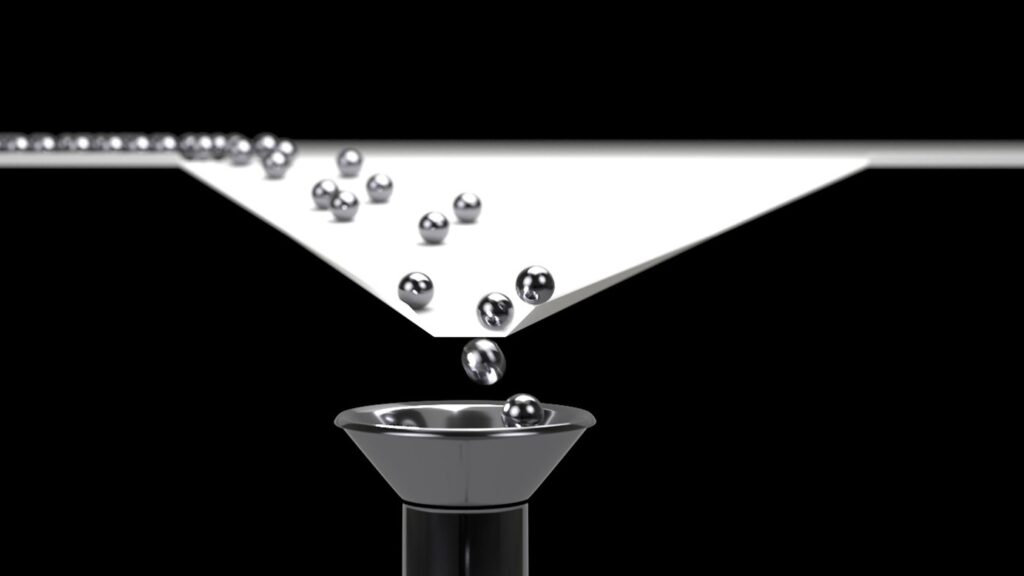

L’idéal (ou l’épouvantail ?) du « one piece flow »

Le Lean a promu cet idéal de la réduction de la taille de lot à une unité. Si effectivement vous pouvez diminuer vos tailles de lot de manière à produire efficacement à l’unité des articles différents à la suite les uns des autres, vous pouvez plus facilement vous adapter à une demande en constante évolution. Ce qui pouvait paraître parfois une utopie fonctionne très bien dans certains domaines, par exemple de produits très différenciés. C’est devenu la norme dans certains secteurs. Plus personne ne s’étonne que chaque véhicule à suivre sur une ligne d’assemblage automobile soit différent, avec des couleurs, options et variantes spécifiques. Cependant cette cible a sans doute joué le rôle de repoussoir à l’adoption des tactiques de flux tiré.

Par exemple, tout producteur de pièces plastiques injectés sait bien que démonter et remonter un moule pour fabriquer juste une pièce n’est pas sensé. Lorsqu’il entend parler de « one piece flow » il tourne le dos : « ça ne marche pas chez nous ». Travailler à réduire les temps de changement OK, mais la motivation première pour cela est souvent de perdre moins de capacité en temps de changements, plutôt que de faire davantage de changements, perçus comme non productifs.

Votre équipe transport ou votre équipe achat aura le même réflexe : sauf s’il s’agit d’une gigantesque pale d’éolienne ou d’ailes d’avions, nous n’allons pas approvisionner et transporter à l’unité – Faisons des conteneurs complets ! Bien souvent, plus vous remontez en amont de vos chaînes de valeurs, plus les tailles de lot vont s’imposer…

Pour avoir mené de multiples transformations Lean et Demand Driven, ma recommandation, si vous voulez embarquer vos équipes, est de commencer par reconnaître de manière pragmatique que oui, bien sûr, certains regroupements, certaines tailles de lot sont requises. Mais tout de suite engagez l’échange sur : comment déterminons-nous la bonne taille de lot ?

Quelle est la bonne taille de lot ?

Pour déterminer les bonnes tailles de lot commencez par oublier la formule de Wilson, comme nous l’avions abordé dans un blog précédent.

Prenez deux pas de recul pour adopter une vue d’ensemble de votre système et de ses flux.

Décrivez vos règles de regroupements et vos tailles de lot au long de ce flux, et posez-vous en équipe quelques questions pour en questionner l’adéquation. Il y a des éléments d’analyse factuels à prendre en compte, mais surtout de l’intelligence collective à mobiliser !

Piloter les contraintes.

Sur un flux de production, la première de nos recommandations est de commencer par identifier les contraintes majeures. Quelles sont les étapes de transformation qui imposent le tempo, qui déterminent le débit ? Quelle est pour chacune de ces contraintes la capacité requise pour répondre au marché ? En fonction de ça, quel est le pourcentage du temps d’ouverture de ces moyens que nous pouvons consacrer à des changements de série en assurant un débit suffisant ?

Ce sont sur ces contraintes que vous devez concentrer vos efforts d’amélioration : SMED, TPM, TRS ont du sens sur ces postes ! Si vous visez par exemple 10% de temps d’ouverture consacré aux changements, l’enjeu sera de réaliser un maximum de changements dans ce temps imparti. La proportion de temps à consacrer aux changements va être menante pour déterminer les tailles de lot.

Ce sont ces étapes que vous devez optimiser, ordonnancer à capacité finie, assurer les enchaînements et les séquences les plus productives, qui entraînent le moins de pertes de temps et de matière. Intuiflow peut vous aider à cela…

Déterminer et formaliser les fréquences.

Dans un environnement de production déterminez les produits à fabriquer tous les jours, une fois par semaine, tous les 15 jours, une fois par mois, par trimestre…

Si vous réapprovisionnez des stocks, positionnez cet intervalle entre chaque campagne comme nombre de jours pour dimensionner vos zones vertes. Vous dimensionnerez vos stocks en conséquence, et assurerez que votre flux tiré respecte vos fréquentiels de campagnes.

Traduire les tailles de lot en temps de traversée

Si votre taille de lot est de 10 000 et que vous traitez 1000 à l’heure, le lot suivant attendra au moins 10h avant d’être pris en charge. Lorsque vous allez décrire votre modèle opératoire, en y positionnant vos contraintes, les tailles de lots que vous considérez, le nombre de variantes à prendre en compte, les buffers de temps (files d’attentes contrôlées), vous allez pouvoir en déduire le temps que va prendre un nouvel ordre à traverser votre système de production.

Planifier groupé !

Comme nous l’avions décrit dans cet article, l’utilisation de logiques de planification groupée, par exemple de roues de planification, évite d’imposer des tailles de lot à l’article. Elle met à profit les familles de produit pour stabiliser le flux tout en l’accélérant, et facilite l’organisation de cycles récurrents efficaces.

Laisser un degré de liberté

Souvent la règle dans l’atelier est de suivre une séquence stricte, et de ne pas donner le choix de faire ceci ou cela. Cependant il y a des circonstances où il est tout à fait pertinent de donner une latitude à l’atelier de regrouper intelligemment des ordres. Ça permet d’optimiser les moyens sans pour autant ralentir le flux, à partir du moment où c’est régi par des règles claires. Le meilleur exemple en est l’utilisation de buffers de temps.

Un buffer de temps est l’équivalent d’une file d’attente placée sous contrôle à des étapes clés du processus. Les travaux disponibles sont visibles dans des zones rouges / jaunes / vertes. Normalement on prendrait en séquence les rouges, puis les jaunes, puis les verts. Cependant s’il est astucieux de combiner un ordre rouge avec un vert et que ça ne risque pas de mettre en retard d’autres rouges ou jaunes, pas de souci – les pilotes d’équipement sont en responsabilité.

Nous reviendrons sur les buffers de temps dans cette série d’articles

Des lots de fabrication adaptés au flux

En résumé, les tailles de lot de fabrication, les règles de regroupement et les séquences sont au cœur de la conception du modèle opératoire et sont déterminants pour assurer un flux adapté à la demande. C’est ce qui doit vous guider pour les dimensionner et les faire évoluer dans le temps. En modélisant ce pilotage dans un jumeau numérique de votre atelier, Intuiflow va vous permettre d’en simuler le fonctionnement et de valider le modèle de réponse à la demande.