Hace cuatro años me invitaron a presentar DDMRP a un equipo de una compañía de dispositivos médicos, una filial de un grupo alemán. La cadena de suministro, las compras, la producción, la calidad estaban en la sala. Querían saber porque sufrían de largos retrasos, demasiadas existencias, un nivel de servicio insatisfactorio y demasiadas urgencias. La empresa había llevado a cabo varios proyectos para mejorar la situación, con varios gerentes de la cadena de suministro. Uno de los proyectos clave del momento – «TCO”» – era mejorar el «“coste total de la compra». Pensé que la iniciativa era positiva: esta empresa suministraba muchos productos de Asia a Europa, por lo que tener en cuenta el coste total en las decisiones de abastecimiento sólo podía ser algo bueno. Mi presentación fue bien recibida, hasta que me dejé llevar por el entusiasmo y desentrañé la fórmula de Wilson, la que usamos hace años para calcular una cantidad de pedido, ¿recuerda? Mientras hacía hincapié en el daño que esta fórmula había hecho a la industria, sentí cierto malestar en mi audiencia. Después de algunos intercambios incómodos, resultó que el famoso proyecto de «coste total de compra» consistía esencialmente en aumentar el tamaño de los lotes de compra, con el fin de reducir el farragoso control calidad a la recepción. De hecho, en productos farmacéuticos o médicos, el control de calidad es una operación clave, que requiere una trazabilidad perfecta de los lotes, y puede ser una operación pesada. Después de una modelizar el flujo de material, el equipo había notado que la mayor parte del retraso era la cola antes del control de entrada. De memoria el promedio era de más de tres semanas. ¿La conclusión a la que llegaron? Para reducir los retrasos y reducir los costes, necesitamos menos lotes para controlar a la entrada, por lo que vamos a aumentar masivamente los lotes de compra siguiendo la lógica de la fórmula de Wilson, además nos permitirá hacer compras con proveedores puntuales. Bien, como me pueden ver venir, esto va un poco en contra de generar flujo y del verdadero coste de la adquisición. Nos despedimos amistosamente después de mi presentación, y no me volvieron a llamar… Parece ser que están empezando a valorar el DDMRP de nuevo, tal vez el proyecto de TCO no ha dado los beneficios esperados. ¿Hubo alguna solución para aumentar la limitación de la capacidad de este control de entrada? Era totalmente manual, sin registro electrónico de lotes, había una falta de versatilidad de los equipos, algunos medios de medición estaban saturados y los proveedores puntuales no podían estar bajo QA (control de calidad), lo que hacía que los controles fueran más engorrosos. Había muchas alternativas para mejorar, sin discusión…. Volvamos a día de hoy. Acabamos de recibir a un joven estudiante en gestión de la cadena de suministro en nuestro equipo. Cuando le expliqué el viernes que la fórmula de Wilson iba a ser prohibida, abrió sus ojos: le enseñaron esta fórmula durante años para determinar cantidades económicas, ¡incluso uno de sus profesores era fanático de esa fórmula! Enseñar a las generaciones más jóvenes la fórmula de Wilson en 2020 va contra de generar flujo en los años venideros, ¿no es así?

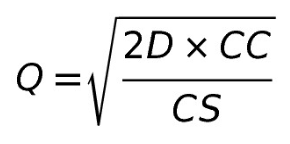

Bueno, me dirá, ¿por qué tanto odio contra la fórmula de Wilson? Después de todo, parece científica, ¿no?¡Hay una raíz cuadrada!

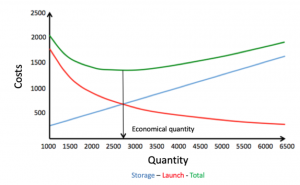

La fórmula de Wilson es un buen ejemplo de una fórmula precisa. Dividimos un numerador por un denominador, y tomamos la raíz cuadrada. Creada en 1934, establece el punto óptimo del coste total entre el coste del mantenimiento de las existencias y el coste de emitir un pedido. Es imparable. Ah, pequeños detalles: ¿Cómo se calcula el coste del mantenimiento de inventario? ¿Cuál es el coste de transportar existencias? ¿Cuál es el coste real del capital invertido en esta acción? ¿Cuál es el coste de la falta de calidad, almacenamiento, obsolescencia? ¿Cuál es el coste de un exceso de existencias? ¿Cuál es el coste de una ruptura de stock? ¿Cuál es el coste de las ventas perdidas? ¿Cómo se calcula este coste sin mezclar los costes variables y fijos? ¿Y cuál es el coste de hacer un pedido? He conocido empresas que han hecho el siguiente cálculo: tengo cuatro proveedores, cada uno trabaja 1600 horas al año, procesan 10.000 pedidos al año, por lo que tengo un coste por línea de pedido de 0,64 horas de un proveedor. Si hago 1000 pedidos menos ¿me ahorraré 640 horas? En resumen: La fórmula de Wilson aplica una raíz cuadrada a la relación de una estimación arbitraria dividida por otra estimación arbitraria. Ese es un buen ejemplo de un cálculo erróneo, ¿verdad? Este razonamiento de 1934 claramente ya no es aplicable, si es que alguna vez lo fue. Seamos claros, esta fórmula ha llevado a la mayoría de las empresas a obstaculizar su flujo, ¡mientras que lo importante de una empresa es generar un flujo rápido y fiable de productos que cumplan con las expectativas de los clientes! No se trata de ignorar las limitaciones reales que generan costes. Esto es a menudo un obstáculo en enfoques lean, el «flujo de pieza a pieza», donde el tamaño del lote es 1, no es realista en muchos casos. Un camión o contenedor tiene un coste y una huella ambiental. Los tiempos de cambio en instalaciones saturadas tienen un coste. Las mermas de material por la limpieza de instalaciones entre dos productos en las industrias de procesos tienen un coste. Aunque podamos mejorar la flexibilidad de nuestras instalaciones con enfoques SMED y desarrollos tecnológicos, no debemos ignorar estos costes, y debemos tenerlos en cuenta en el diseño de nuestro modelo. El modelo Demand Driven nos proporciona un valioso soporte para abordar el problema de los tamaños de lote, y centrarse en generar un flujo de material rápido y fiable: Visibilidad compartida

- Los tamaños de lote de los artículos, make to stock, se establecen con las zonas verdes de los buffers. Cuando estas áreas verdes son desproporcionadas con respecto a las áreas rojas y amarillas, es obvio. Si sus compradores, sus planificadores, su cadena de suministro, los equipos técnicos y de marketing han sido formados en el DDMRP, todos entienden el impacto de las zonas verdes. Se hace más fácil alinear los puntos de vista de cada uno.

Impacto económico

- El impacto de la zona verde en el valor del inventario a mantener es fácil de entender. El modelo operativo se puede simular con varios tamaños de lote, y los impactos en el inventario, el servicio, los plazos de entrega, el número de cambios en serie son fáciles de evaluar.

El pragmatismo de los lotes

- Establecer una frecuecia de lanzamiento, (intervalo en días entre cada lote,) o un factor de protección del lead time (dependiendo de si el lead time es corto, medio o largo), permite diseñar un modelo que tenga en cuenta las limitaciones existente.

Planificación agrupada

- Los buffers de stock y los buffers de tiempo del DDMRP nos permiten establecer grupos que comparten el tiempo de cambio y como consecuencia conseguir un menor coste, teniendo en cuenta las prioridades de los clientes en tiempo real. Esta es una manera muy eficaz de reducir el tamaño de los lotes de los artículos sin ningún impacto en el coste real. La definición de estas agrupaciones en el diseño del modelo operacional permite hacer las preguntas correctas, plasmar las necesidades de los planificadores en el nuevo sistema, y no volver a depender jamás de las hojas Excel.

Mejora continua

- El rendimiento del modelo Demand Driven se mide constantemente, se identifican oportunidades de mejora y se anima a los equipos a mejorar continuamente el modelo.

¿Qué es un tamaño de lote económico al final? Un lote que permite generar flujo, que sea compatible con nuestras capacidades, que tenga en cuenta nuestras limitaciones, y que trabajemos constantemente en reducirlas. No necesita una raíz cuadrada, ¡pero requiere el conocimiento y la inteligencia de nuestros equipos!