Le plus souvent, les méthodes de gestion des stocks sont spécifiées par les principes du système informatique utilisé. Il s’agit typiquement du MRP, qui s’est répandu dans les années 80 du 20ème siècle. La plupart des MRP actuels sont dépassés, car ils n’ont pas beaucoup évolué depuis leur création.

Depuis 2012, la méthodologie DDMRP gagne en popularité. Il s’agit d’une technique innovante qui se concentre sur la demande réelle. La méthode DDMRP aide une entreprise à :

- être flexible

- couvrir autant que possible la demande du marché

- rester compétitif et rentable

Xabier Tudanca, responsable des achats et de la logistique, a présenté le cas de mise en œuvre de DDMRP et Intuiflow lors de la Demand Driven World Conference. La conférence portait sur la gestion de la chaîne d’approvisionnement dans les entreprises de fabrication et de distribution.

L’article contient plus d’informations sur les processus de production spécifiques de SAT, les raisons pour lesquelles un nouvel outil de planification des stocks est apparu nécessaire et les effets obtenus par l’entreprise grâce au DDMRP.

Groupe Satuerca (SAT) : Plus de 50 ans d’expérience dans le secteur de l’approvisionnement automobile

La SAT a été fondée en 1967 et se consacre actuellement au forgeage horizontal (pièces entre 50 g-2 kg) et à l’usinage. La gamme de produits comprend : roulements, engrenages, corps d’embrayage, cames et écrous spéciaux. Les principaux clients sont Renault, Volkswagen, etc.

Le forgeage à chaud et à mi-chaud d’une variété de pièces en acier a lieu dans les usines de la SAT. Deux d’entre elles sont situées en Espagne et une en Roumanie. Les usines ont un processus de fabrication entièrement intégré, de la matière première au produit fini.

Pourquoi un nouvel outil de planification des stocks ?

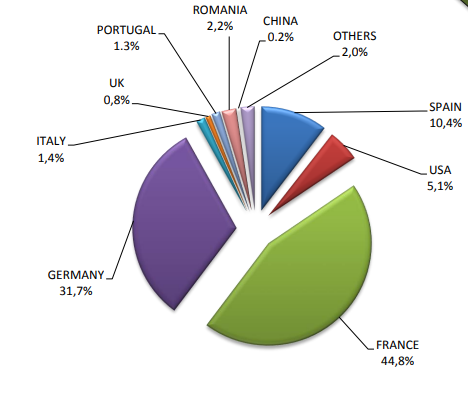

La distribution des produits Satuerca couvre de tels pays : France, Allemagne, Espagne, USA, Roumanie, Portugal, Italie et autres.

Installations de production :

- Forgeage horizontal

- Traitements thermiques : Recuit, trempe et revenu,

- Recuit isotermique, normalisé

- Grenaillage

- Inspection automatique à 100% (2D et 3D)

- Traitements de surface

- Usinage

Caractéristiques techniques

- Température de forgeage 1.200 ºC / 100 à 150 pièces par minute

- Délai de livraison 5-10 jours

- Matière première : barres rondes en acier de 19mm à 55mm, 23.000 Tn / an 60 références

- 400 produits finis

Les ventes de la société se sont élevées à 31 millions d’euros en 2012, à 35 millions en 2013 et à 39 millions en 2014. D’année en année, la direction de la SAT a été confrontée à une situation où les prévisions/commandes des clients variaient même à la date d’échéance. Il y avait des retards et des pénuries dans les livraisons de matières premières, des surstocks de produits finis.

L’entreprise avait besoin d’un outil de gestion des stocks capable de gérer ces informations au quotidien :

- Niveaux de stock

- Détection des nouveaux besoins en matière de bons de travail (WO)

- Nouvelles exigences en matière d’achat de matières premières

- Quelles commandes de fournitures ouvertes de matières premières doivent être contrôlées ?

- WO en cours de traitement qui doivent être accélérés

Historique de la planification

Jusqu’en 2012, la planification dépendait de l’analyse d’un seul gestionnaire, puis de 2012 à 2013, Excel a été utilisé. Depuis 2013 jusqu’à aujourd’hui, la direction de l’entreprise a décidé de gérer les stocks en utilisant la méthodologie DDMRP.

Passage au DDMRP :

Après avoir analysé la demande et la fréquence à laquelle elle se produit, les tâches suivantes ont été définies :

- Changement dans la façon dont la DEMANDE est comprise

- Les prévisions/ordres au-delà d’un horizon fiable ne sont plus pris en compte

- Seules les commandes engagées (date et quantité) sont considérées comme des demandes.

Le Groupe Satuerca a suivi les 5 étapes suivantes :

1. Positionnement stratégique des stocks

Il s’agit du processus consistant à placer des stocks de production à des endroits stratégiques de la chaîne d’approvisionnement, des matières premières aux produits finis. À ce stade, il est possible d’obtenir une réduction des délais, ainsi que de remplacer toutes les données basées sur une prévision inexacte.

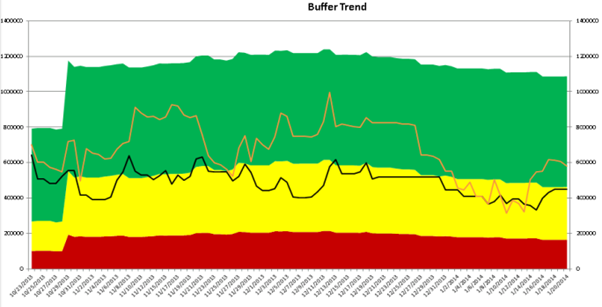

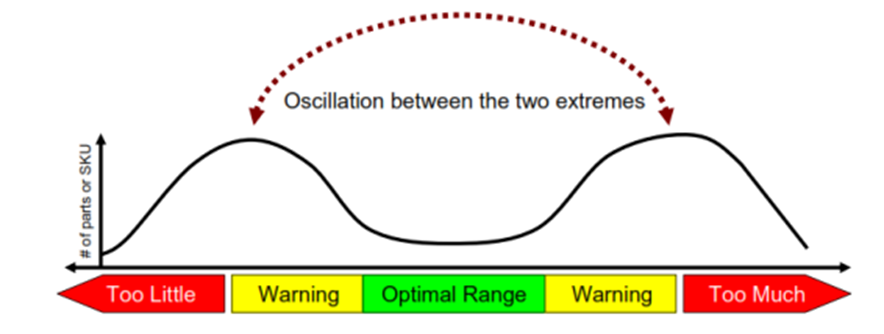

2. Profils des buffers et détermination des niveaux

Le profil buffer – est une sorte de stratégie de gestion des stocks. Les profils sont divisés :

– par destination : acheter, fabriquer, distribuer. –

selon la variabilité : faible, moyenne, élevée.

– selon le délai d’exécution : court, moyen, long.

L’étape 2 consiste à fixer le niveau des pièces réapprovisionnées dans le buffer. Au cours de la mise en œuvre, les niveaux suivants ont été établis :

- Zones rouges et jaunes – 5 jours ouvrables.

- La zone verte correspond à un mois d’approvisionnement.

- Système d’alerte – 10 jours.

3. Ajustements dynamiques

Les buffers sont mis à jour automatiquement, au moins une fois par jour (sans intervention de la direction), ainsi que de manière routinière (avec les changements de saisonnalité, de promotion et autres).

Les responsables de la planification doivent être au courant de tout changement extraordinaire du produit afin de pouvoir indiquer ces changements dans les paramètres du buffer. En outre, ils doivent examiner périodiquement le comportement des buffers pour déterminer si des réajustements sont nécessaires.

4. Planification pilotée par la demande

Sur la base de la planification pilotée par la demande, les gestionnaires ont une vision claire de la demande et de la quantité de production.

- Infos quotidiennes vs Infos hebdomadaires

- Réalisation rapide de l’existence d’un nouveau besoin

5. Exécution

visible et collaborative

Pour les planificateurs, il est important de suivre les commandes qui nécessitent un suivi particulier. Satuerca a traité 60 matières premières différentes. À ce stade du projet, le contrôle de l’approvisionnement de 6 marchandises était nécessaire, plus 7 dans un avenir proche. Ainsi, le gestionnaire s’est concentré sur 18% des UGS.

Afin de développer la stratégie la plus efficace pour travailler avec les clients, ils ont été divisés en 4 groupes, avec des paramètres individuels :

CLIENT « A

» – Prévisions

quotidiennes pour les 3 mois suivants

– Consommation

quotidienne – Commandes réelles seulement un jour à l’avance

– Précision des prévisions – Assez bonne

– LT = 10 jours

– Buffers de matières

premières et de produits finis

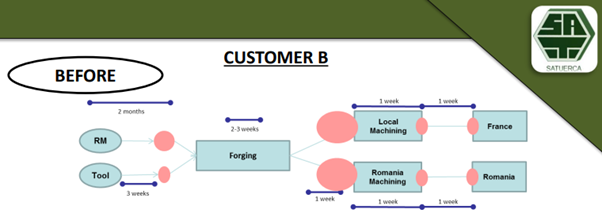

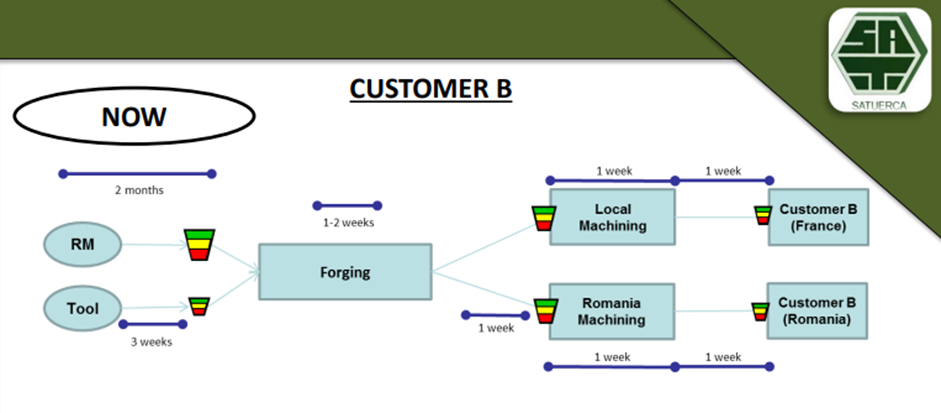

CLIENT « B » Forgeage et usinage

– Prévisions

hebdomadaires pour les 6 mois suivants

– Stock en consignation – consommation quotidienne

– Précision des prévisions – Mauvaise

– LT = 20 jours

– Commandes

en pointe

CLIENT « C

– Prévisions hebdomadaires pour les 9 mois suivants

– Consommation

hebdomadaire

– Précision des prévisions – seule la première semaine est fiable

– LT = 15 jours

– 150 références

CLIENT « D »

– Suffisamment de temps disponible pour répondre à la demande à partir du moment où la commande est passée. La matière première est achetée et fabriquée à la commande.

Quels résultats Satuerca a-t-il obtenus en gérant les stocks de la DDMRP ?

Depuis septembre 2013, l’entreprise utilise la méthodologie DDMRP et Intuiflow, le système de gestion des stocks. En travaillant avec Intuiflow, l’entreprise a atteint :

- Réduction des changements dans la planification de la production

- Amélioration de la capacité des machines

- Une production d’une semaine est prévue

- Mise à jour quotidienne des informations vs mise à jour hebdomadaire des informations Meilleure réaction aux changements

- Les installations sont utilisées plus efficacement en maintenant les mêmes niveaux de service (98+%)

- Régulation des niveaux de stock – le stock est disponible pour tous les besoins de production.

Les meilleurs résultats ont été obtenus par le groupe de clients B

Rappelons les problèmes du groupe de clients B avant la mise en œuvre de DDMRP :

- Faire des projections hebdomadaires six mois à l’avance.

- Le niveau de stock était égal à la consommation quotidienne.

- Mauvaise précision des prévisions.

- Délai de livraison 20 jours.

- Fluctuations constantes de la demande.

De mauvaises prévisions signifiaient que le stock était hors de contrôle, que ce qui était nécessaire était en rupture de stock et que les pièces forgées n’étaient plus nécessaires. Les deux usines avaient des commandes urgentes nécessitant une réponse immédiate au même moment.

Après la mise en œuvre, il a été décidé de faire une prévision 3 semaines à l’avance (au lieu de 6 mois) pour lancer le processus de fabrication des pièces forgées. Maintenant, 2 semaines plus tard, lorsque les pièces forgées sont livrées à Mecanifran, une nouvelle prévision nous indique si les nouveaux matériaux seront nécessaires pour le processus suivant.

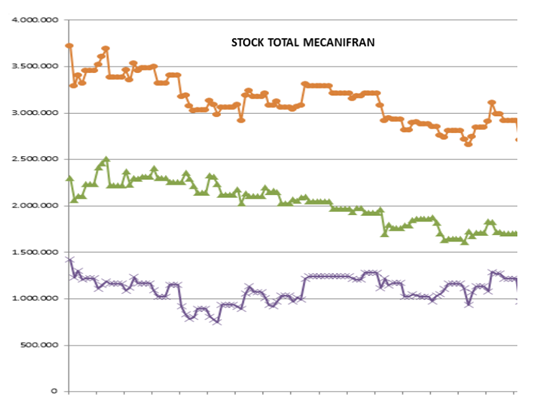

Résultats du groupe de clients B :

- Buffers contrôlés dans chaque position stratégique

- Réduction de la LT jusqu’à 50% (de 20 à 10 jours)

- Réduction des stocks (de 3 700 000 pièces à 2 700 000 pièces) jusqu’à 35 % en trois mois.

- Les distorsions causées par des prévisions inexactes ont été éliminées.

- La capacité des machines a augmenté en n’utilisant que les ressources nécessaires au moment présent.

« DDMRP a amélioré la gestion des flux d’information et de matériel dans la production. Le système Intuiflow a facilité notre travail grâce à sa simplicité et à sa rapidité de réaction » – déclare Xabier Tudanca.