Quelle est la demande normale et la demande atypique pour un produit ?

Comment dimensionner les stocks en fonction de la variabilité de la demande ?

Ces questions ne datent pas de l’avènement de DDMRP. Cependant, DDMRP lui donne un nouveau cadre en intégrant dans l’équation de flux disponible qui permet de déclencher un ordre de réapprovisionnement la notion de « demande qualifiée ».

La prise en compte de cette « demande qualifiée » différentie clairement un buffer DDMRP d’un point de commande conventionnel ou d’un kanban, qui ne réagissent typiquement qu’a une consommation réelle constatée.

Les trois composantes de cette « demande qualifiée » sont les retards, les besoins pour aujourd’hui, et les pics de demande dans un horizon à venir.

En intégrant des pics de demande future, l’équation de flux disponible intègre une prise de risque raisonnée, en intégrant des demandes qui pourraient disparaître ou être modifiées. Toutefois, ne pas anticiper ces demandes pourrait nous mettre en péril, et donc il est pertinent de les prendre en compte.

Ce mécanisme de détection de pic de demande fait souvent l’objet de beaucoup d’interrogations lors de l’établissement d’un modèle DDMRP. Quel est le seuil de détection à utiliser ? Quel est l’horizon de détection ? Quelle relation entre la dimension de la zone rouge et la détection de pics ? Quel est l’horizon de visibilité dont on dispose sur les besoins fermes ?

De notre expérience il convient de mener quelques expérimentations pour trouver le réglage adéquat. Les simulations basées sur les historiques de demande permettent de se poser de bonnes questions, et l’analyse critique des pics de demande lors du réglage du modèle permet d’ajuster le tir.

La première des questions à se poser est : quelle est la demande « normale » à laquelle je dois pouvoir répondre en délai court à partir d’un stock disponible ?

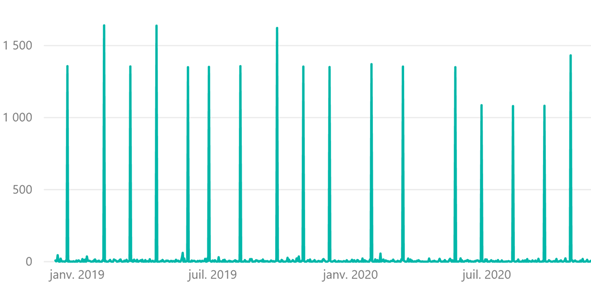

Prenons l’exemple de l’article présentant l’historique de demande ci-dessous :

Il est clair qu’il y a des pics de demande, espacés d’environ un mois

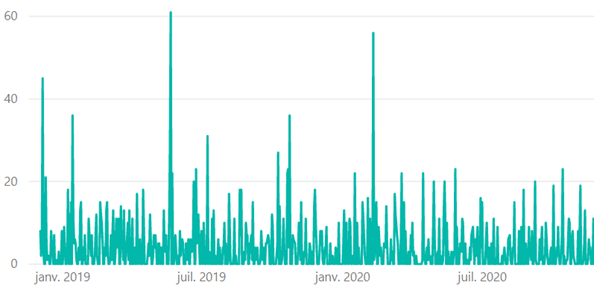

Si l’on exclut ces pics, la demande est la suivante :

La question est : est-ce que mon buffer DDMRP doit être conçu pour répondre en délai court à l’ensemble de la demande, pics compris, ou seulement à cette demande « fond de panier » ?

La différence entre les deux options représente pour cet article un investissement en stock de 10k€.

La réponse va dépendre de notre connaissance du contexte métier.

Est-ce que ces pics, lorsqu’on reçoit les commandes, doivent être expédiés immédiatement, ou avons-nous ces commandes à l’avance ? Si on en a connaissance sur un horizon donné, on pourrait y réagir sur la base de la détection de pic. Si non, nous n’avons pas d’autre choix que de les prendre en compte pour dimensionner la zone rouge. Dans le premier cas, nous devrions prendre en compte ces pics pour le calcul de la CMJ, dans le deuxième cas il est préférable de les exclure.

Pour cet exemple, après analyse, il s’est avéré que les pics sur cet article étaient causés par un centre de distribution aval de cette entreprise, qui avait configuré un réapprovisionnement mensuel à partir du hub dont nous voyons l’historique de demande. La solution a été de passer à un réappro hebdomadaire en mode VMI, réduisant très fortement la variabilité de la demande et donc les besoins en stock sur le hub.

Les algorithmes d’analyse de données nous aident à détecter ces situations, mais c’est la connaissance des équipes qui va permettre de définir la bonne conception du modèle, n’espérez pas un réglage bon du premier coup…

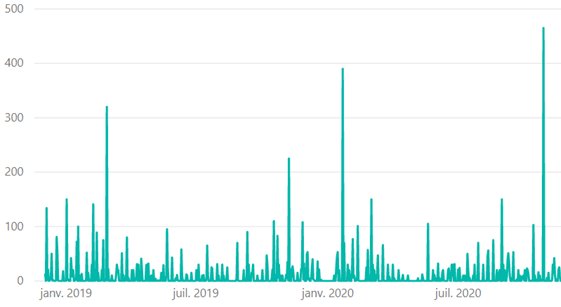

Dans le cas ci-dessous on privilégiera un réglage dont la détection de pic est aux environs de 200, qui nous conduira à détecter 4 pics sur une période de 2 ans.

Quelques conseils pour vous aider dans ce processus :

- Lorsqu’on détecte un pic, on réagit « à la commande » à ce pic, et donc on communique la variabilité de la demande à notre fournisseur / à notre production. Donc plus on détecte de pics, plus on injecte de variabilité et de stress en amont.

- Inversement, plus on couvre la variabilité de la demande avec la zone rouge, plus on calme le jeu… mais on augmente l’investissement en stock.

- Assurez-vous que la demande « normale » est bien couverte par la zone rouge sur vos articles stratégiques. Par exemple, la demande sur un composant entrant dans des ordres de fabrication d’articles parents est conditionnée par les tailles de lot de ces parents. La zone rouge doit couvrir ces besoins sans détection de pic.

- Assurez-vous au quotidien que les pics sont analysés par les planificateurs. Un pic signale une demande atypique. Une demande atypique devrait induire une décision : je négocie un délai avec mon client, je consomme mon stock au risque de mettre en péril d’autres demandes, je demande à mon fournisseur un coup de collier ?

- Identifiez la fréquence des pics par article, et revoyez dans vos routines DDS&OP les articles qui présentent des pics fréquents.

- Sur des délais longs, réduisez l’horizon de détection de pic – sur des délais courts, allongez-les (y compris au-delà du délai découplé de l’article, surtout si votre capacité est contrainte).

- La convention, qui marche dans de nombreux cas, est de détecter les pics à 50% de la zone rouge. Ce seuil peut souvent être augmenté pour rendre le modèle moins nerveux.

Le bon réglage de la détection de pic demande un peu d’expérimentation, et doit faire partie de l’amélioration continue. Ce processus vous apportera une meilleure compréhension de votre demande quotidienne, et donc des opportunités de réduire la variabilité de votre demande.