La supply chain aéronautique est en plein rebond, après le coût d’arrêt de la pandémie. Cette montée en cadence s’accompagne de multiples défis : recrutement des compétences perdues, synchronisation d’un large réseau de fournisseurs, challenges capacitaires, sans compter les multiples risques liés aux tensions géopolitiques.

Plus que jamais la visibilité end to end sur les flux est critique, et l’accélération / la sécurisation de ces flux s’impose. Rien ne serait pire dans ce contexte que chacun des acteurs de la supply chain aéro ne travaille pas sur les bonnes priorités.

Quelques acteurs de ce secteur ont adopté les tactiques Demand Driven, ce qui les a aidés dans cette période de turbulences, mais ils sont encore minoritaires – le secteur reste principalement piloté par un modèle MRP traditionnel, avec quelques pratiques Lean sur certains sites industriels, mais peu de flux tiré à large échelle.

Quels sont les défis particuliers de la chaîne de valeur aéronautique, et en quoi les tactiques Demand Driven sont-elles adaptées ?

L’illusion de la stabilité de la demande

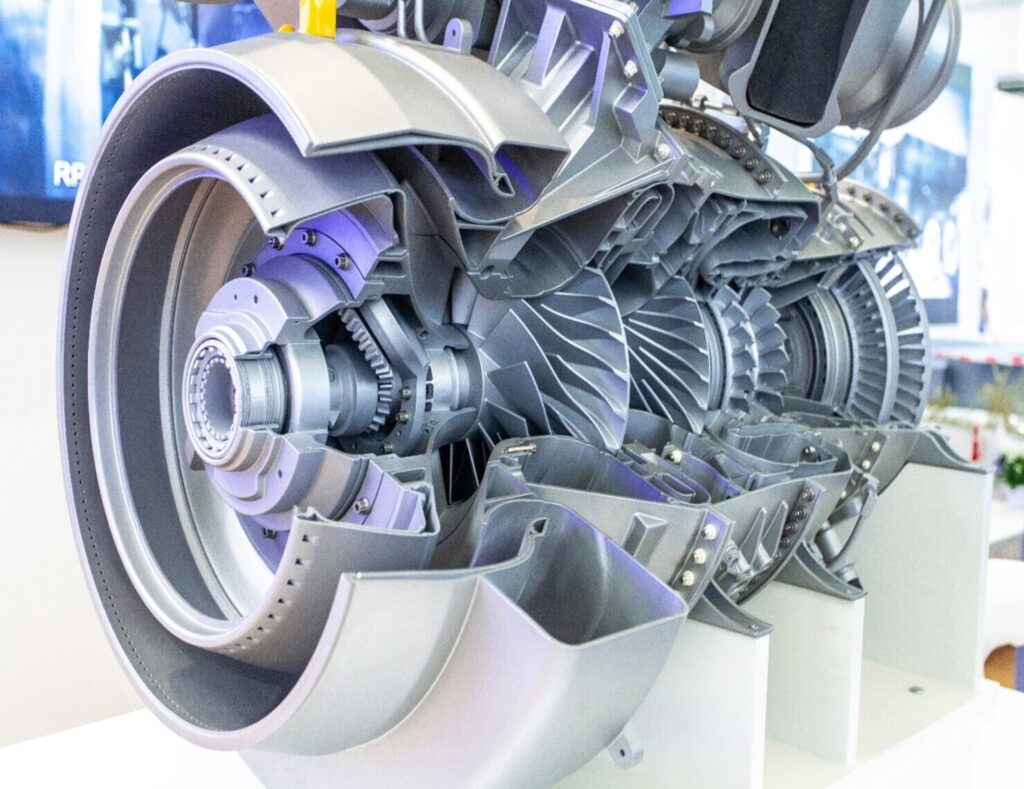

Les carnets de commande des avionneurs sont remplis à longue échéance. Les commandes d’Airbus A320 comme de Boeing 737 représentent des années de portefeuille. Airbus en mai dernier a annoncé à horizon 2025 une augmentation de 25% des cadences pour atteindre 75 A320 par mois.

Avec une telle visibilité, on pourrait se dire que cette industrie est à l’abri de la variabilité de la demande.

Et pourtant, tout équipementier aéronautique vous dira qu’il y a de fortes fluctuations. On ne parle pas de la pandémie, qui a fait chuter drastiquement les volumes et a mis en péril plusieurs acteurs de la chaîne – même en temps normal, les besoins de livraison des différents composants fluctuent, en quantité ou en date. Plus on remonte dans la chaîne, plus ceci est flagrant : autant on reconnaît la cadence avion quand on est fournisseur de rang 1, autant les fournisseurs de rang 2 et plus ont une visibilité très brouillée, par un effet coup de fouet omniprésent.

Une partie de la variabilité de la demande vient des logiques de planification utilisées, mais aussi de la complexité et de la technicité des flux qui induisent une variabilité « collatérale ». Pour fabriquer un avion il faut des dizaines de milliers de pièces, et donc synchroniser un grand nombre d’acteurs. Chaque retard, problème capacitaire, problème qualité de l’un des acteurs va induire son lot de conséquences sur les autres acteurs de la chaîne.

Dans cette industrie aussi, être à même de répondre de manière agile à la demande réelle, et donc d’utiliser les méthodes appropriées de flux tiré, est un facteur clé de succès.

High mix, low volume

J’ai passé une grande partie de ma carrière dans l’industrie automobile, côté équipementiers, où j’ai mis en pratique les techniques de flux tiré qui se sont largement imposées dans ce secteur, dans le sillage de Toyota. La première fois que j’ai été exposé aux problématiques d’un équipementier aéro, j’ai compris que c’était un contexte très différent, et que, même si les principes de flux tiré par la demande réelle restent valides, les techniques de l’automobile ne peuvent pas être dupliquées telles quelles.

Pour prendre une image, dans l’automobile vous avez 30 références à fabriquer, pour une quantité moyenne par référence de 2000 par jour, alors que dans l’aéro vous avez 2000 références à fabriquer, pour un volume moyen de 30… par mois, voire par an.

Vous ne pouvez simplement pas utiliser pour tirer le flux les techniques classiques de kanban, en particulier de kanban physique. Cependant les buffers DDMRP apportent une solution digitale, facile à mettre en œuvre et à maintenir dans le temps, et qui apporte immédiatement une visibilité claire sur les bonnes priorités.

Une industrie d’ingénieurs

Une deuxième caractéristique de ce secteur est qu’il s’agit de très haute technologie, et donc qu’il est fait appel à un panel de fournisseurs très spécialisés, à même de fournir les savoir faire techniques requis, avec souvent des fenêtres de processus très étroites.

On trouve donc dans cette industrie un réseau de PMEs de pointe, sélectionnées pour leurs capacités techniques plus que pour leur excellence en gestion de flux où pour leur localisation. Lors d’une conférence récente Philippe Gaulier, le directeur Supply Chain du groupe Safran, témoignait du fait que lors de sa fabrication, un train d’atterrissage peut parcourir l’équivalent de plusieurs tours du monde…

La supply chain aéronautique n’a donc pas été conçue au premier chef pour permettre un écoulement rapide et fiable des flux. Elle a été conçue pour permettre de réaliser le produit requis, répondant aux spécifications techniques, qualité et sécurité – ce dont nous nous réjouissons chaque fois que nous montons dans un avion…

Pour les managers supply chain du secteur, cela signifie qu’il faut accélérer et fiabiliser les flux tout en exerçant une influence limitée sur la conception de ceux-ci. L’attention va donc porter sur la conception du modèle de pilotage : visibilité des priorités, positionnement des points de découplage, positionnement et pilotage des files d’attente, pilotage et exploitation optimisée des contraintes de capacité. Les techniques Demand Driven, et en particulier le modèle DDOM, apportent pour ceci des solutions concrètes, et qui peuvent être mise en place dans un laps de temps réduit.

Des gammes opératoires complexes

Un corollaire du contexte high mix / low volume et de la technicité des étapes de fabrication, est qu’en général on ne peut pas mettre en ligne les fabrications, comme on le ferait dans l’automobile.

Le modèle de fabrication prédominant chez les équipementiers aéro est le « job shop » : un fait appel à des ilots de production spécialisés (usinage, ajustage, soudure, traitement de surface, nappage, moulage, étuvage, sous-traitance, contrôle, etc.). Chaque moyen de production est partagé sur plusieurs flux. Les gammes opératoires peuvent comporter des dizaines d’opérations, et peuvent prendre plusieurs semaines. Dans ce contexte les conflits de priorité sont fréquents, et les files d’attente, pilotées ou subies, constituent la majeure partie des délais et du capital immobilisé.

La gestion de cette complexité requiert souvent des équipes de pilotes de flux / chargés d’affaires / chasseurs de pièce, et beaucoup d’attention et d’énergie pour protéger au mieux les livraisons clients.

Le modèle Demand Driven et Intuiflow apportent plusieurs éléments permettant de simplifier cette complexité et d’accélérer les flux :

- La mise en œuvre de points de découplage intermédiaires lorsque c’est pertinent.

- La mise en œuvre des techniques « Drum-Buffer-Rope » issues de la Théorie des Contraintes :

- Pilotage du flux par quelques points clés, en particulier par les goulots

- Maîtrise / réduction de l’en-cours, pour accélérer les temps de traversée et limiter les conflits de priorité

- Pilotage des buffers de temps, pour passer de files d’attentes subies à des files d’attente choisies et pilotées, avec une visibilité sans ambiguïté sur les priorités.

Suivez les pionniers

Même si les pratiques Demand Driven restent émergeantes dans l’industrie aéronautique, des pionniers ont montré la voie et ont démontré l’efficacité des techniques à la clé. Nos clients Figeac Aéro, Hutchinson, Royal Engineered Composites font partie de ceux-ci, n’hésitez pas à nous contacter pour évaluer comment Intuiflow peut vous aider dans le pilotage de vos flux aéro !