Les ateliers de type « job shop » sont souvent complexes à gérer.

Il s’agit de fabriquer des produits, souvent complexes, en une succession d’opérations effectuées sur des équipements spécialisés par technologie. On va par exemple effectuer une succession d’opérations d’usinage, de peinture, d’assemblage, avec des détours par des opérations sous-traitées. Chaque moyen – par exemple un tour, une fraiseuse – va être utilisé pour de multiples ordres de fabrication. Les ordres de fabrication entrent en concurrence sur chaque moyen : qui va passer en premier ? A qui allons-nous dédier la capacité disponible pour les minutes, les heures ou les jours qui viennent ?

Ce type d’environnement est propice aux conflits de priorité.

Plusieurs intérêts, souvent divergents, sont à l’œuvre. Le régleur de la machine va essayer de minimiser les temps de réglage en faisant des regroupements. Le responsable d’atelier risque d’avoir peur d’avoir des opérateurs ou des moyens inoccupés, et va vouloir disposer d’assez de travail disponible pour occuper tout le monde. Le gestionnaire client va vouloir que son ordre de fabrication critique passe avant les autres – notamment avant les ordres suivis par ses collègues… Ah, j’oubliais, il peut aussi survenir des surprises : il y a une non-qualité, il faut effectuer une reprise.

Ces dynamiques antagonistes peuvent créer des puits sans fond ici ou là. Il semble parfois qu’un ordre de fabrication, qu’une commande client, soit tombé dans un trou, et qu’on l’ait perdu de vue.

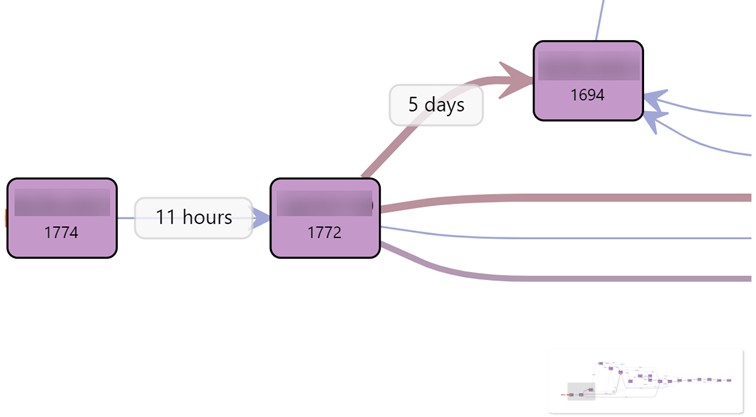

Prenons un exemple de la vraie vie d’une entreprise de notre connaissance, et visualisons le temps d’écoulement entre deux opérations de la gamme, au travers de notre process mining :

Sur 1700 ordres de fabrication qui sont passés de la deuxième à la troisième opération, le temps d’attente moyen a été de 5 jours. La troisième opération est effectuée sur une ressource contrainte, pleinement chargée, avec des contraintes de changement de série, et donc il est logique d’avoir une file d’attente en entrée.

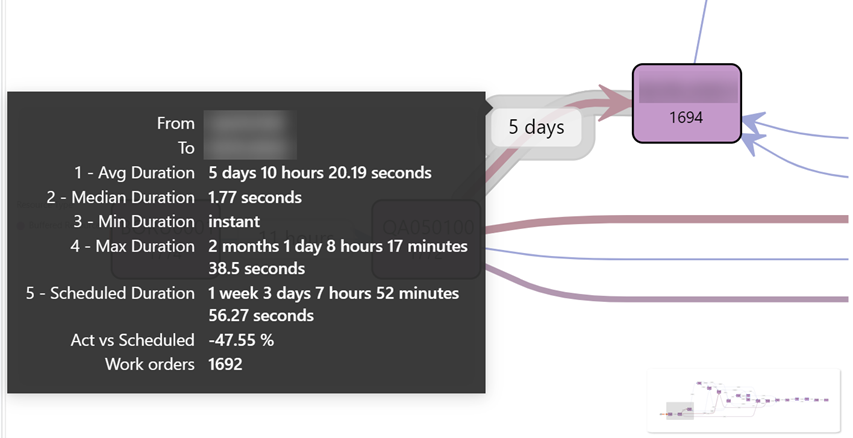

Cependant si on examine de plus près cette file d’attente, on voit des choses étranges :

Certains ordres de fabrications se sont enchainés sans attente entre les deux opérations, mais d’autres ont attendu pendant plus de deux mois… Vous l’avez repéré le puit sans fond ?

Bien sûr, pour planifier, on a pris un peu de gras – nous planifions pour le moment un temps d’écoulement d’une semaine et 3 jours (« Scheduled Duration »), alors que la moyenne est à 5 jours – ça nous donne un peu de sécurité si des ordres tombent dans le puit… mais du coup les délais que nous promettons à nos clients ne sont pas satisfaisants.

Comment éviter ce puit sans fond ?

La première des choses est de donner en continu une visibilité claire, partagée sur les priorités, et sur les ordres qui se perdent en route.

Pas de doute avec le tableau de buffer ci-dessous qui visualise la file d’attente devant ce poste de charge : il y a 36 ordres en rouge sombre qui sont en train de trébucher – la priorité est de les sortir du trou.

Mais ce qui est aussi intéressant, c’est qu’il y a 152 ordres en bleu – qui sont déjà dans cette file d’attente alors qu’on n’en n’a pas encore besoin… Vous vous souvenez de cette peur diffuse de manquer de travail ? Aucun risque dans ce cas… Cependant il y a un risque qu’un opérateur enchaine un ordre en bleu alors que d’autres restent dans le trou rouge sombre, surtout si ça évite un changement de série…

La deuxième des choses est donc d’éviter de lancer trop d’ordres de fabrication / de lancer du travail trop tôt.

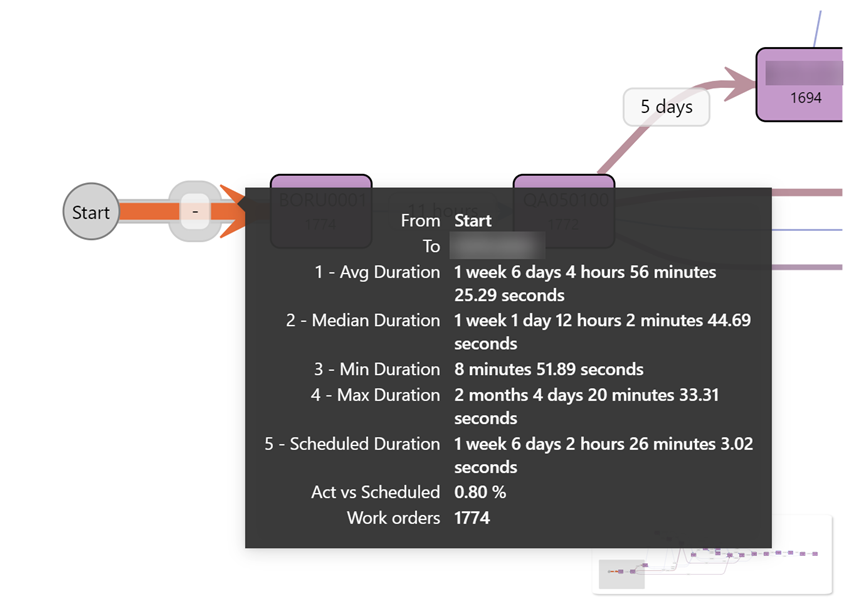

Voyons un peu, sur ce même flux, ce qu’il se passe entre le lancement des ordres de fabrication et la première opération de gamme, en l’occurrence un débit matière :

Aïe. En moyenne on lance les ordres de fabrication deux semaines avant de commencer à travailler dessus, c’est-à-dire deux semaines trop tôt… et bien sûr quelques-uns tombent dans un premier puit de plus de 2 mois.

Donc pour combler les puits sans fond, assurer un écoulement fluide et des délais plus courts, il faut définir des priorités partagées avec un management visuel sur le terrain, et ne lancer qu’au bon moment – c’est simple et de bon goût, et ça permet aussi de disposer de travail disponible pour l’ensemble des postes de travail qu’il est pertinent d’activer.

Toute ressemblance avec votre atelier serait fortuite… mais n’hésitez pas à nous contacter si c’est le cas.