Implicitement, quand on pense flux tiré, kanban par exemple, on pense délai court.

On déclenche l’approvisionnement suivant pour renouveler une consommation, donc ça implique un temps de réaction rapide, non ?

En revanche pour des délais longs – disons par exemple un article avec un délai de réapprovisionnement de 4 mois / 16 semaines – on va considérer la prévision de consommation issue de nos prévisions de ventes via le programme directeur de production, semaine par semaine, pour les 16 semaines à venir et plus. Ça va nous permettre de déterminer quand faire arriver le prochain réapprovisionnement. Implicitement, prendre la bonne décision de réapprovisionnement nécessite une analyse détaillée des prévisions et de leur temporalité semaine par semaine.

Le kanban c’est OK pour exécuter à délai court, mais au-delà, pour des délais longs, on a besoin du MRP, cette logique est gravée dans nos esprits, non ?

Renouveler une consommation

Reprenons le principe de base d’un flux tiré. Il s’agit de renouveler une consommation. Que ça prenne quatre jours ou quatre mois, cette logique reste valide. Compte tenu de ce que je consomme, je dois déclencher un flux d’approvisionnement complémentaire. Donc si mon délai fournisseur est de 4 mois, je dois déclencher un réappro qui va arriver dans quatre mois.

Nous sommes dans une même logique de re-complétement d’une boucle.

Une boucle plus longue

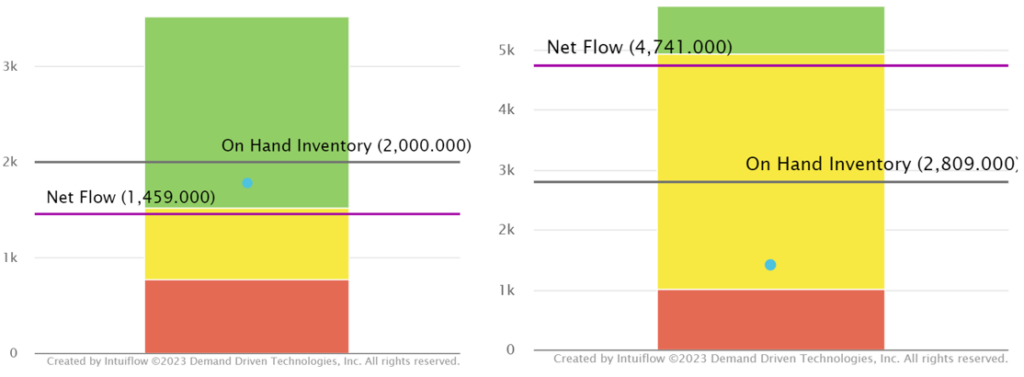

Simplement, la boucle est plus longue. En termes DDMRP, le top du vert représentera un nombre de jours plus élevé, et la zone jaune sera de proportion plus importante.

Le principe de re-complètement est le même : si mon équation de flux disponible descend en dessous du top du jaune, je dois déclencher un flux complémentaire.

Planification et exécution

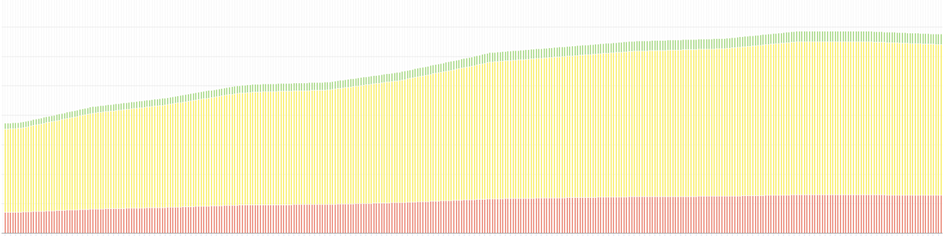

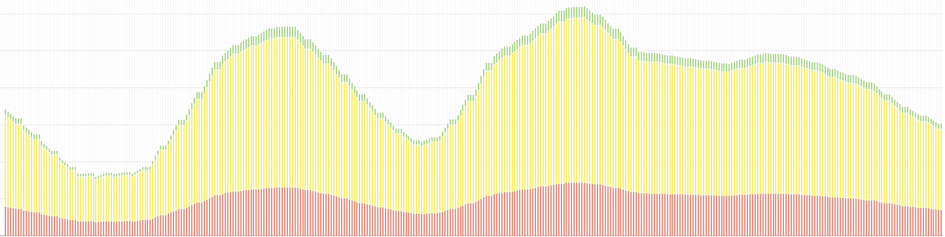

On ne va pas se mentir : en 150 jours, il va se passer plus de choses qu’en 7 jours. Pour établir notre buffer et calculer le point de commande qu’est le top du jaune, on calcule une consommation moyenne à venir sur les 150 prochains jours – c’est bien ce que notre zone jaune représente. Par exemple, si on compare sur les 12 prochains mois la prévision des deux articles ci-dessous qui ont le même long délai, nous devrons surveiller de plus près la temporalité du deuxième, car la demande est plus fluctuante. Ces deux articles ont peut-être à l’instant t la même prévision moyenne jour, et donc la même zone jaune.

Autant sur un délai court, la planification et l’exécution sont très proches voire se confondent, sur un délai long nous devrons porter plus d’attention à l’exécution. Générer un ordre suit la même logique de re-complètement, mais nous allons devoir veiller à ce que la marchandise arrive à temps, alors que la consommation réelle va sans doute différer des prévisions par semaine.

Par définition sur un délai long il y a plus de distance entre le moment où on génère un ordre (la planification) et sa disponibilité en stock (l’exécution) – nous devons donc porter plus d’efforts sur cette deuxième. La temporalité de la demande pendant les 150 prochains jours, et la consommation effective, vont devoir être surveillées – et des actions menées par exception.

Le MRP n’est pas meilleur que le flux tiré sur des délais longs – il peut donner l’impression de plus de précision can on déclenche des ordres en fonction du stock projeté sur la base des prévisions de chaque semaine – mais c’est une précision illusoire, la réalité sera autre.

Améliorer la visibilité

L’expérience montre que la pratique du flux tiré sur des articles à long délai permet au fil du temps un meilleur équilibrage des stocks – une amélioration du service, une réduction des surstocks – grâce en particulier à une plus grande visibilité, et moins de variabilité dans la génération des commandes.

La logique MRP conduit aussi bien souvent les planificateurs à affermir les ordres trop tôt, bien au-delà du délai effectif de l’article – ce qui amplifie l’effet coup de fouet. Le flux tiré favorise une décision au bon moment, ni trop tôt ni trop tard.

Cependant il n’y a pas de magie : des délais longs impliquent une plus grande inertie, un besoin de capital plus élevé, de plus grands risques, et plus de ressources pour surveiller l’exécution… Raccourcir les délais par une meilleure conception de la supply chain, un raccourcissement des distances, des points de découplages intermédiaires, ça reste la meilleure des solutions !