Implícitamente, cuando pensamos en flujo pull, kanban por ejemplo, pensamos en plazos de entrega cortos.

Activamos el siguiente suministro para renovar el consumo, así que esto implica un tiempo de reacción rápido, ¿no?

Por otro lado, para plazos de entrega largos -digamos, por ejemplo, un artículo con un plazo de reaprovisionamiento de 4 meses / 16 semanas- consideraremos unas necesidades derivadas de nuestras previsiones de ventas a través del plan maestro de producción, semana a semana, para las próximas 16 semanas y más. Esto nos permitirá determinar cuándo debería llegar la próxima reposición. Tendemos a creer que para tomar la decisión correcta de reaprovisionamiento se requiere un análisis detallado de las previsiones y su calendario, semana a semana.

Kanban está bien para plazos de entrega cortos, pero más allá de eso, para plazos de entrega largos, necesitamos MRP, esta lógica está grabada en nuestras mentes, ¿no es así?

Renovando el consumo

Volvamos al principio básico de un flujo pull. Se trata de reponer lo consumido. Ya sean cuatro días o cuatro meses, esta lógica sigue siendo válida. Dado lo que consumo, necesito lanzar un suministro complementario. Por lo tanto, si el plazo de entrega de mi proveedor es de cuatro meses, necesito lanzar una reposición que llegará dentro de cuatro meses.

Estamos en la misma lógica de completar un bucle.

Un bucle más largo

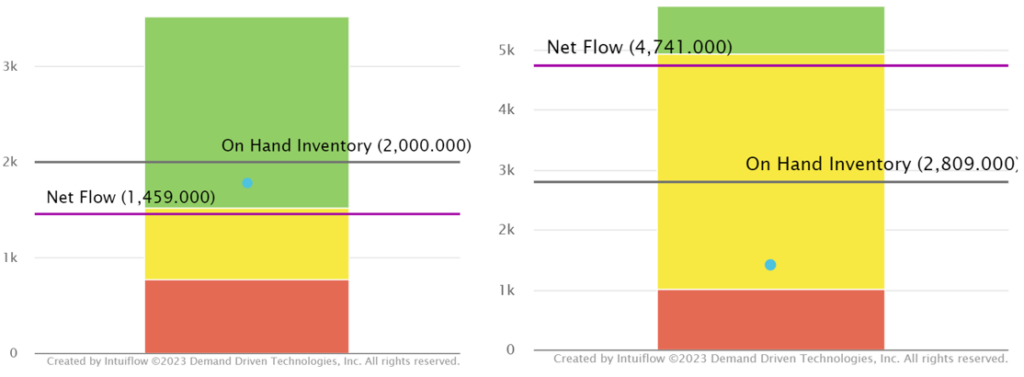

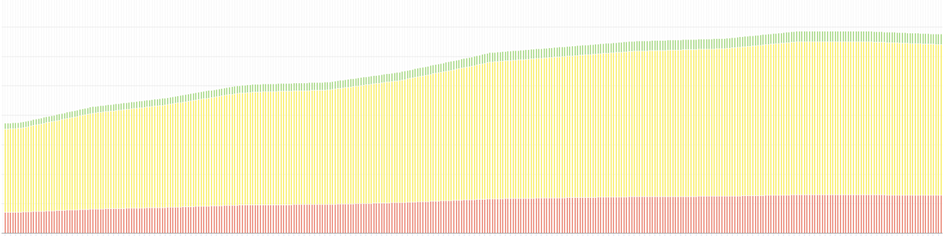

Lo que ocurre es que el bucle es más largo. En términos DDMRP, la parte superior de la zona verde representará un mayor número de días, y la zona amarilla será de mayor proporción.

En los ejemplos siguientes, el artículo de la izquierda tiene un plazo de entrega de 7 días y el de la derecha de 150 días.

El principio de reposición es el mismo: si mi ecuación de flujo neto cae por debajo de la parte superior de la zona amarilla, tengo que lanzar una reposición.

Planificación y ejecución

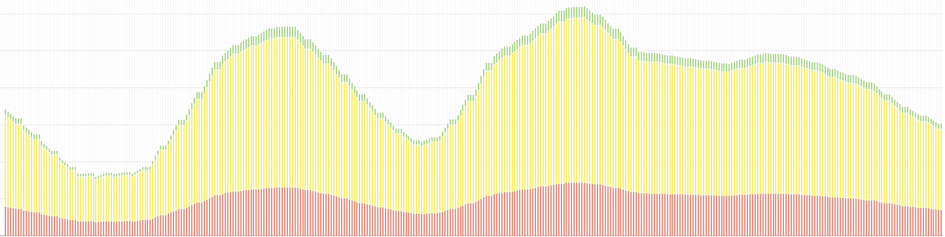

Seamos realistas: en 150 días van a pasar más cosas que en 7 días. Para establecer nuestro buffer y calcular el punto de pedido que es la parte superior de la zona amarilla, calculamos un consumo medio futuro durante los próximos 150 días, que es lo que representa nuestra zona amarilla. Por ejemplo, si comparamos las previsiones de los dos artículos siguientes, que tienen el mismo plazo de entrega largo, para los próximos 12 meses, tendremos que vigilar más de cerca la temporalidad del segundo artículo, ya que la demanda es más volátil. Estos dos artículos pueden tener la misma previsión diaria de media a partir de ahora y, por lo tanto, la misma zona amarilla.

Mientras que en el caso de un plazo de entrega corto, la planificación y la ejecución están muy próximas o incluso se fusionan, para un plazo de entrega largo debemos prestar más atención a la ejecución. Generar un pedido sigue la misma lógica de reposición, pero tendremos que asegurarnos de que la mercancía llega a tiempo, mientras que el consumo real puede diferir de las previsiones semanales.

Con un plazo de entrega largo, hay más distancia entre el momento en que se genera un pedido (planificación) y su disponibilidad en stock (ejecución), por lo que hay que dedicar más esfuerzo a esta última. Habrá que vigilar el calendario de la demanda en los próximos 150 días y el consumo real, y tomar medidas por excepción.

El MRP no es mejor que el pull flow en plazos largos: puede dar la impresión de mayor precisión ya que los pedidos se activan en función del stock proyectado en base a las previsiones de cada semana, pero se trata de una precisión ilusoria, la realidad será diferente.

Mejorando la visibilidad

La experiencia muestra que la práctica del flujo pull en los artículos con plazos de entrega largos conduce gradualmente a un mejor equilibrio de stock -mejor servicio, reducción del exceso de existencias- gracias, en particular, a una mayor visibilidad y a una menor variabilidad en la generación de pedidos.

La lógica del MRP también lleva a menudo a los planificadores a confirmar los pedidos demasiado pronto, mucho más allá del plazo de entrega real del artículo, lo que amplifica el efecto latigazo. El flujo pull favorece la toma de decisiones en el momento oportuno, ni demasiado pronto ni demasiado tarde.

Sin embargo, no hay magia: los plazos largos implican una mayor inercia, una mayor necesidad de capital, mayores riesgos y más recursos para supervisar la ejecución… ¡Reducir los plazos a través de un mejor diseño de la cadena de suministro, distancias más cortas y puntos de desacoplamiento intermedios sigue siendo la mejor solución!