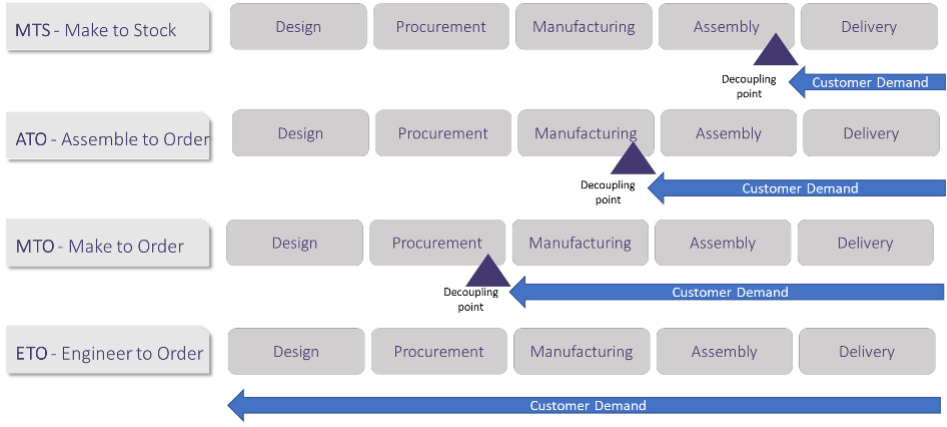

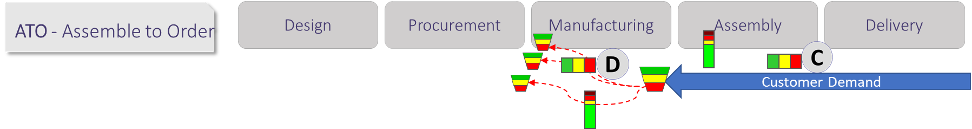

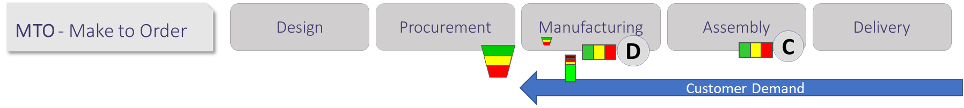

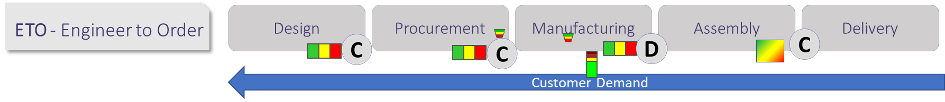

Je hebt waarschijnlijk in een of andere vorm het bovenstaande diagram al gezien, dat verschillende productie typologieën samenvat.

Demand Driven in ETO

Wij hebben ons de vraag gesteld: Past het vraag gestuurde (demand driven) model goed bij deze verschillende typologieën en wat zijn de verschillen in implementatie in elke omgeving? In elk van deze flow typologieën, met uitzondering van Engineering-to-Order (ETO), wordt de vraag van de klant via de supply chain gepland op een ontkoppelingspunt, d.w.z. naar een voorraad die is ontworpen om beschikbaar te zijn en te voldoen aan de doorlooptijdverwachtingen van de klant.

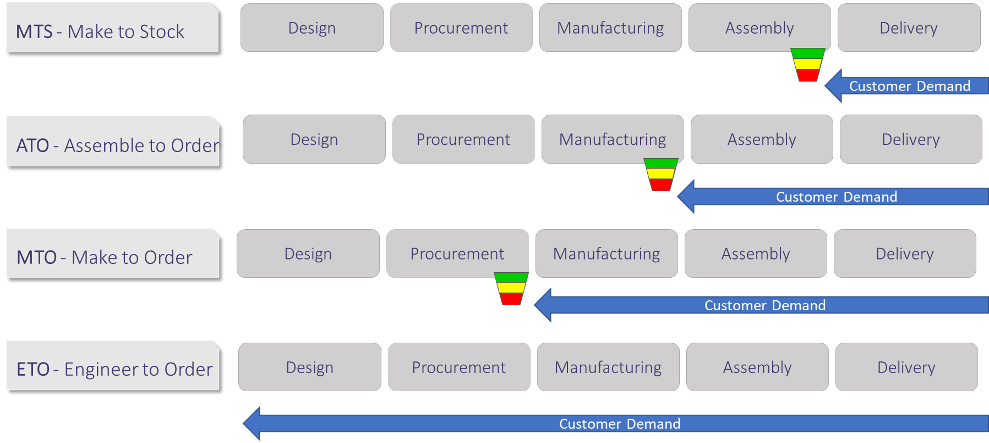

Omdat een van de sterke punten van Demand Driven-tactieken is dat ze een efficiënte dimensionering en aanvulling van ontkoppelingspunten mogelijk maken, zal uw Demand Driven-model natuurlijk DDMRP-buffers op deze ontkoppelingspunten bevatten en profiteert u van een “DDMRP-compatibele” softwareoplossing om ze te beheren.

U heeft dus ten minste het volgende diagram:

Als u daar zou stoppen, zou het belangrijkste voordeel van het implementeren van een Demand Driven-model zijn om dynamische buffers en meer visueel “pull”-beheer te implementeren. Zelfs als we in de praktijk kunnen zien dat deze eenvoudige stap resultaten oplevert, blijft dit voordeel in de MTS-context relatief beperkt in vergelijking met de tactiek die beschikbaar is in uw ERP om de voorraad afgewerkte goederen te beheren.

In ATO- en MTO-contexten zouden de structurele voordelen groter zijn, omdat ERP-systemen over het algemeen geen effectieve tactiek bieden voor het beheren van ontkoppelingspunten op halffabricaat niveaus. De hele MRP-logica, gebaseerd op prognoses voor eindproducten en behoefteberekening op lagere niveaus (afhankelijke vraag), is duidelijk niet ontworpen voor voorraadontkoppeling op halffabricaat niveaus.

Vraag gestuurd op een MTS-stroom

Hmm…., je zou kunnen zeggen, dat lijkt contra-intuïtief. We dachten dat DDMRP voornamelijk bedoeld was voor producten met een aanzienlijke doorstroming, dus typisch MTS, en u vertelt ons dat we slechts relatief beperkte voordelen krijgen door dynamische buffers op eindproducten te implementeren?

Laten we daar niet stoppen.

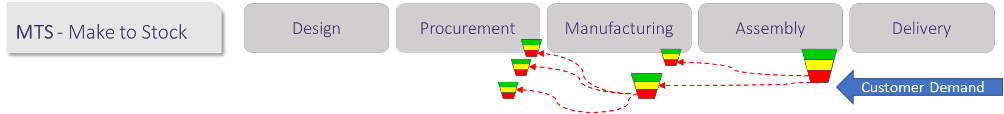

De ontkoppelingslogica is niet alleen van toepassing op het punt waarop de klantorder in de toeleveringsketen wordt toegepast. Om een agile model te implementeren dat ons in staat stelt om continu in te spelen op de vraag van de klant in pull-modus, zullen we in de meeste gevallen tussenliggende voorraad ontkoppelingspunten implementeren, op upstream posities: gekochte componenten, gangbare halffabricaten, enz.

Dit geldt vooral voor MTS, want als onze eindproducten continue verkocht worden, dan doen onze inkoop-en halffabricaten productie dat ook, en het is dus in ons belang om een netwerk van dynamische buffers stroomopwaarts te positioneren. We zullen dan profiteren van end-to-end pull flow en vertraagde differentiatietactieken.

Nou ok, dus in een MTS Demand Driven flow gaat het alleen om het opzetten van een netwerk van voorraadbuffers?

In veel bedrijven kunt u met deze stap de belangrijkste voordelen bereiken. Maar vooral als uw productieomgeving complex is, of als u capaciteitsbeperkingen hebt om rekening mee te houden, moet u uw model inrichten met controlepunten, capaciteitsbuffers en tijdbuffers. Als u niet bekend bent met deze concepten, nodigen wij u uit om onze blogartikelen te lezen die aan deze zijn gewijd. Met deze stap kunt u doorstroming versnellen, onderhanden werk (WIP) verminderen en het gebruik van uw beschikbare capaciteit optimaliseren. Uw model kan er ongeveer zo uitzien:

Demand DrivenManufacturingop een ATO stroom

Vraag gestuurd voor de ATO (Assemble-to-order) -omgeving Als u assembleert na bestelling, is uw eerste voordeel dat u een mechanisme hebt om de beschikbaarheid van alle componenten vóór de eindassemblage te garanderen.

Stroomopwaarts stelt u een productiemodel op zoals we zojuist hebben gezien op een MTS-stroom. Stroomafwaarts raden we u aan een verzendcontrolepunt en een korte tijdbuffer in te stellen waarmee u de assemblageprioriteiten visueel kunt bewaken en klantverplichtingen kunt veiligstellen. Je flow ziet er als volgt uit:

Demand Driven Manufacturing in MTO

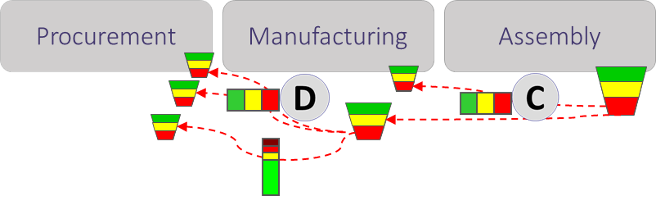

Vraag gestuurd in een MTO (Make-to-order) omgeving Als u in MTO bent, zijn uw belangrijkste voorraad ontkoppelingspunten op grondstoffen en gekochte componenten. Heel vaak zijn er ook terugkerende subassemblages, waarop u enkele voorraadbuffers kunt plaatsen.

Uw uitdaging is om de beschikbaarheid van uw gekochte componenten te garanderen, geoptimaliseerde en betrouwbare data voor uw klanten te beloven en uw productiestappen in de kortst mogelijke tijd in te stellen door het gebruik van uw beperkte resources(knelpunten) te optimaliseren. Hiervoor heeft u een compleet bedrijfsmodel nodig. In een zeer vereenvoudigde versie zou het er als volgt uit kunnen zien:

Demand Driven Manufacturing in ETO

Vraag gestuurd in ETO (Engineer-to-order) omgeving In klant specifieke (project) omgeving zal het voordeel van voorraadbuffers veel beperkter zijn. U zult er waarschijnlijk nog een aantal hebben, omdat u enkele terugkerende subassemblages en componenten gebruikt in elk nieuw systeem dat is ontworpen en vervaardigd. Misschien bevinden sommige van deze voorraadbuffers zich in de fabrieken van uw leveranciers.

Bovendien bevindt u zich vaak in de projectmodus, met lange doorlooptijden, risico’s van meerdere ontwikkelingen of aanpassingen en een complexiteit van in elkaar grijpende fasen.

Een compleet DDOM-model zal u van grote hulp zijn, u zult baat hebben bij het uitbreiden van het gebruik van tijdbuffers tot de ontwerpfase en het zal relevant zijn om uw model te vullen met een kritische projectketencontrole.

Uw gestileerde model kan er als volgt uitzien, met een min of meer complex projectdiagram en “burn-down” diagrammen om de uitvoering te stimuleren naast de controlepunten en tijdbuffermechanismen.

Zullen we het door elkaar halen?

In feite zijn weinig bedrijven waar puur MTS/ ATO/ MTO/ ETO stromen zijn ingericht. De realiteit is dat deze omgevingen vaak naast elkaar bestaan en concurreren in dezelfde fabriek om dezelfde hulpbronnen te delen – mensen(kennis), apparatuur of componentvoorraden.

Vervolgens moet u ondubbelzinnig consistente prioriteitensets opstellen en uw resources optimaal benutten. Om dit te doen, moet u een uitgebreid vraag gestuurd bedrijfsmodel (DDOM) implementeren.

De meeste softwareoplossingen op de markt zijn beperkt tot voorraadbuffers en ondersteunen alleen DDMRP. Dit is een vereiste, maar het gaat niet volledig in op de complexiteit van moderne hybride supply chain-stromen.

Onze oplossingen, door het volledige “DDOM compliant” model te ondersteunen, pakken al deze gevallen aan, en als u zich in een ETO-omgeving bevindt, hebben we veel voorbeelden die we kunnen delen van succesvolle implementatie samen met (“critical chain”) knelpunten projectbeheer.