Werden wir zum Ruhepol in dieser VUCA-Welt

Heijunka ? Hey, was ist das?

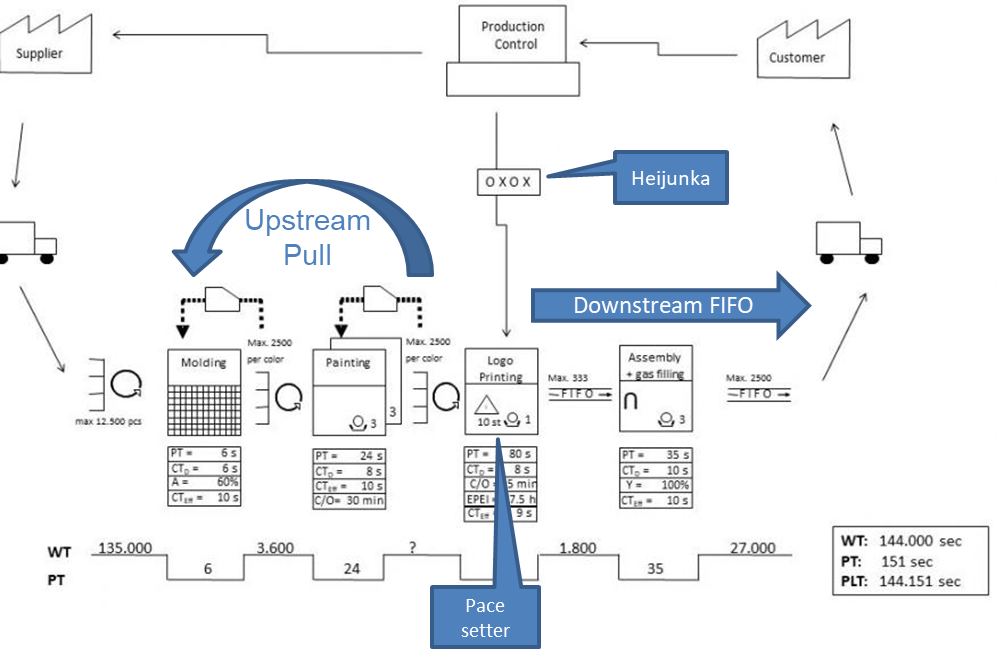

Bei der Implementierung eines Lean Pull-Flows nach dem Toyota-Produktionssystem ist Heijunka ein wesentlicher Mechanismus, dessen Schlüsselrolle darin besteht, den Materialfluss zu nivellieren. Typischerweise steuert ein Heijunka den Takt und die Reihenfolge der Produktion in einem bestimmten Fluss.

So paradox es auch erscheinen mag, um Agilität aufzubauen, muss man das Spiel beruhigen, indem man Stabilität schafft. Dies wird als geglätteter Pull-Flow bezeichnet.

Das ist der Zweck von Heijunka: Glätten der Arbeitslast, Festlegen des Takts bei gleichzeitiger Ausrichtung des Betriebs an den Kundenprioritäten. Der Heijunka-Mechanismus ist auch darauf ausgelegt, den zu fertigenden Produktmix auszugleichen, um einen konstanten Fluss unterschiedlicher Produkte zu fördern, der an die sich ändernde Nachfrage angepasst wird – die Mischmodellplanung.

Es handelt sich also um einen Mechanismus, der die Produktion vom rauschbehafteten Signal des Marktes abkoppelt, um Ruhe zu erzeugen und leicht auf Veränderungen der realen Nachfrage zu reagieren. Ein wenig Ruhe in dieser rohen Welt.

Nein, Agilität ist nicht gleichbedeutend mit Akrobatik.

Je nach Unternehmen finden Sie verschiedene Namen, die sich vom ursprünglichen japanischen Begriff unterscheiden – zum Beispiel Sequenzierboard, Sequenzierbox.

Ein Heijunka steuert die Schrittmacherstation (manchmal auch Constraint genannt) für einen bestimmten Fluss, der durch diese Schrittmacherstation von stromaufwärts gezogen wird. Stromabwärts von dieser Schrittmacherstation wird es in der Regel eine Abfolge von FIFO-Operationen geben.

Die Heijunka definiert den Rhythmus – in der Regel werden die Kanban-Karten alle X Minuten aus dem Heijunka entnommen, zu Losen zusammengefasst und in einer Freigabetafel abgelegt, die eindeutig definiert, welche Produktion als nächste durchgeführt wird.

Heijunka begünstigt die häufige Produktion einer Mischung von Produkten statt langer Kampagnen des gleichen Produkts, nach einer EPEI-Logik (Jedes Teil jedes Intervall) – jeder Artikel wird in regelmäßigen Abständen produziert, einige jeden Tag oder jede Woche oder jeden Monat etc.

Im Wertstromdesign (Value Stream Map) wird die Heijunka oft durch das Symbol und manchmal durch das Symbol

Heijunka wird in der Regel auf einer physischen Tafel in der Werkstatt dargestellt, als eine Fächer mit Karten, die in regelmäßigen Abständen abgeholt werden, die Beispiele unten stammen aus dem Internet.

Welches Heijunka für das 21. Jahrhundert?

Bereits in den 90er Jahren hatte ich die Gelegenheit, einen solchen Mechanismus in mehreren Unternehmen einzuführen, mit sehr guten Ergebnissen. Bei einem einfachen Fluss funktioniert Heijunka ohne Probleme. Allerdings wird die Pflege eines traditionellen Heijunka heute immer komplizierter. Physische Tafel- und Kartensysteme erfordern eine permanente Wartung der Anzahl der Karten in den Schleifen. Die stiegen Zahl an Artikelnummern kann diese Art der Steuerung sehr komplex, mühsam und fehleranfällig machen.

Einige Unternehmen, vor allem im Automobilbereich, haben elektronische Heijunka-Modelle entwickelt, um die steigenden Zahl von Artikelnummern zu bewältigen und Heijunka in die Digitalisierung des Betriebs zu integrieren – dies ist jedoch immer noch sehr selten und basiert auf firmeneigenen Prinzipien und Lösungen.

Bedarfsgesteuerte Taktik für ein Heijunka, das an die heutige Welt angepasst ist

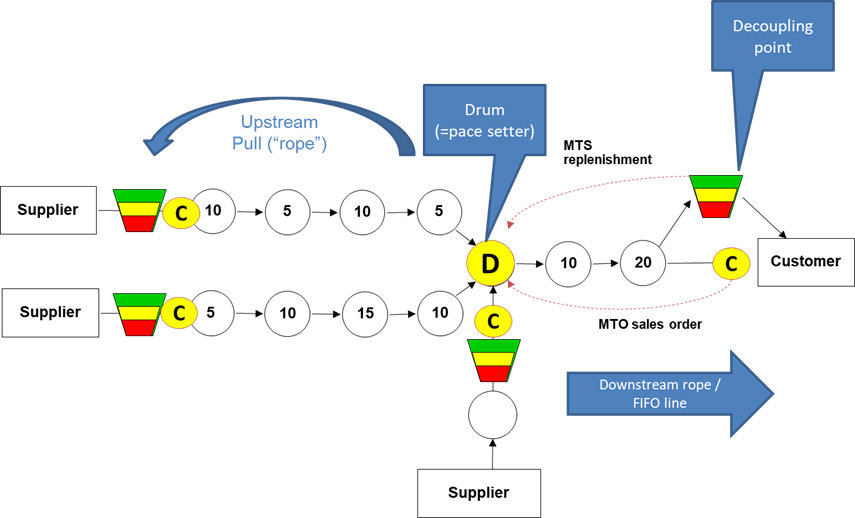

Das Demand Driven Operating Model (DDOM) basiert auf den gleichen Prinzipien, wie wir sie gerade gesehen haben: einen reibungslosen Pull-Fluss herzustellen, der vom Marktrauschen entkoppelt ist, während es flüssig auf die reale Nachfrage reagiert.

Die Schematisierung eines typischen Flusses in einem DDOM-Modell ist dem, was wir gerade beschrieben haben, sehr ähnlich:

Es gibt jedoch einige wesentliche Unterschiede in der praktischen Anwendung, die den Ansatz viel stärker an unsere Zeit anpassen:

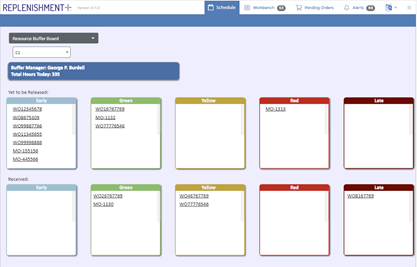

- Der gesamte Prozess wird digitalisiert, was eine breite Produktpalette und Integration in IT-Management-Systeme ermöglicht und gleichzeitig eine sehr visuelle und delegierte Kontrolle über den Betrieb behält.

- Die Prioritätsregeln für die vor- und nachgelagerten Schleifen können nicht nur FIFO sein: Zeitpuffertafeln geben die rot/gelb/grünen Prioritäten an, die am Bedarf wichtiger Punkten an (z. B. an der Schrittmacherstation und am Ende des Prozesses) ausgerichtet sind.

- Während Heijunka traditionell auf relativ einfache Flüsse beschränkt ist, erweitert das DDOM-Betriebsmodell das Prinzip auf komplexe Umgebungen, z. B. mit mehreren Routingschritten und Ressourcen, die von unterschiedlichen Flüssen gemeinsam genutzt werden.

- Das DDOM-Modell ermöglicht die konsistente Steuerung eines Flusses, in dem Lager- und Auftragsfertigung gemischt werden.

Die folgende Tabelle versucht, den Vergleich zwischen dem traditionellen Heijunka und dem bedarfsgesteuerten Betriebsmodell (DDOM) zusammenzufassen.

| Heijunka in Lean-Praktiken | Bedarfsgesteuertes Betriebsmodell (DDOM) |

| Implementiert Entkopplung und geglätteten Pull-Fluss | Implementiert Entkopplung und geglätteten Pull-Fluss |

| Kanban-Schleife | DDMRP-Puffer. Ähnliche Logik, aber robuster in der Anpassung an Schwankungen. |

| Meistens physische Karten und Tafeln. Die Wartung kann mühsam sein, bei vielen Teilen und Schleifen angepasst werden müssen. Einige firmeneigene elektronische Kanban-Systeme schließen Heijunka-Logik ein. | Digitalisiertes Heijunka Äquivalent. DDOM-konforme Softwarelösungen verfolgen einen standardisierten Ansatz, der durch unterstützendes Training unterstützt wird. |

| Manueller Planungsprozess. | Automatisierter Planungsprozess unter Berücksichtigung von Umrüstungen, Gruppierungs- und Sequenzierungsregeln. Der Planer kann den vorgeschlagenen Zeitplan anpassen / feinabstimmen. |

| Upstream-Pull-Flow im FIFO-Modus. | Die Vorlaufprioritäten werden an den Status des Zeitpuffers angeglichen. FIFO ist nicht die einzelne Regel. |

| Visuelles Management durch Fächer und Boxen für Heijunka, Zusammenfassung und Freigabe. | Visuelles Management durch digitale Puffertafeln auf LCD-Bildschirmen im Betrieb. |

| Fortschritt in Echtzeit mittels Kartensammlung in den geplanten Zeitfenstern der Heijunka-Box | Fortschritt in Echtzeit über die Puffertafel und annähernde Echtzeit-Verarbeitung. |

| Umlaufbestand der Vorstufen wird durch Kanban-Schleifen beschränkt | Umlaufbestand der Vorstufen wird durch das DBR-„Seil“ beschränkt – Aufträge werden rechtzeitig freigegeben. |

| Üblicherweise angewendet auf begrenzte Flusslängen / Arbeitsplankomplexität | Kann auf komplexe Job-Shop-Flüsse angewendet werden – mehrschrittig Arbeitspläne, mit möglicherweise mehr als einem Constraint |

| Geht von ähnlichen Seillängen für alle Artikel in einem Fluss aus. | Kann mit unterschiedlichen Seillängen umgehen und ein zuverlässiges Lieferdatum berechnen |

| Unterstützt hauptsächlich Lagerfertigung – Auftragsfertigung kann über Single-Use-Karten verwendet werden | Unterstützt Flüsse mit gemischter Lager- und Auftragsfertigung |

Möchten Sie Ihren Pull-Fluss digitalisieren und an die Komplexität der heutigen Welt anpassen? Zögern Sie nicht, uns zu kontaktieren!