Być Zen w świecie VUCA

Heijunka? Co to jest?

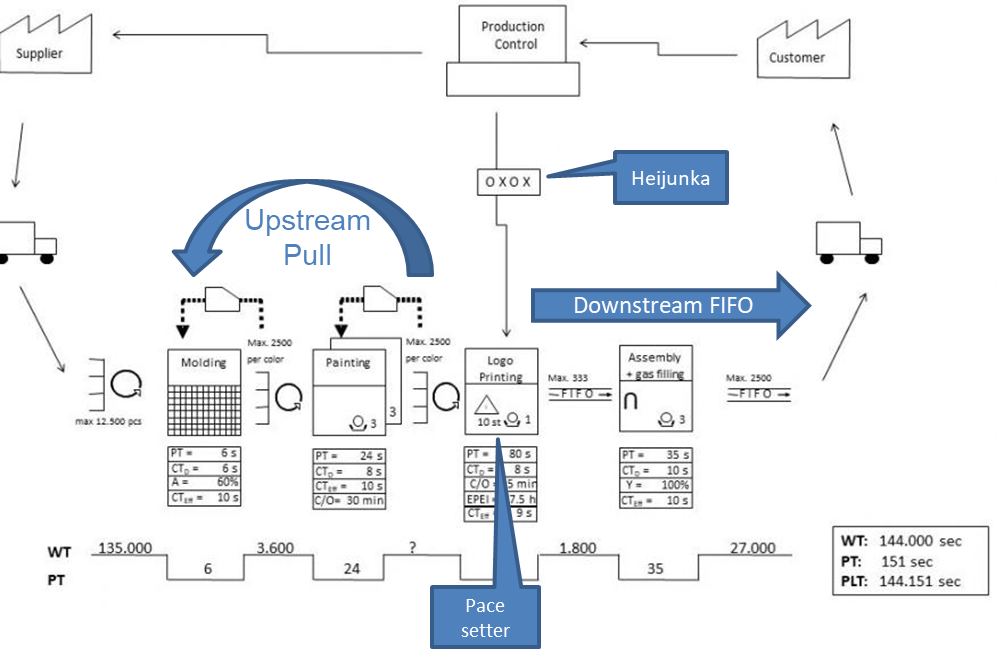

We wdrażaniu Lean pull flow wywodzącego się z systemu produkcyjnego Toyoty, heijunka jest podstawowym mechanizmem planistycznym. Jej kluczową rolą jest wyrównywanie obciążenia przepływu. Zwykle heijunka kontroluje tempo i kolejność produkcji na danym przepływie.

Choć może się to wydawać paradoksalne, aby zbudować zwinność, musisz uspokoić grę, ustanawiając stabilność. Nazywa się to przepływem ciągnionym z poziomowanym obciążeniem.

Do tego służy heijunka: łagodzenie obciążenia pracą, ustalanie tempa, przy jednoczesnym dostosowaniu działań do priorytetów klienta. Mechanizm heijunka ma również na celu zrównoważenie miksu wytwarzanych produktów w celu promowania stałego przepływu różnorodnych produktów, dostosowanych do zmieniającego się popytu – harmonogramowanie w modelu mieszanym.

Jest to zatem mechanizm, który oddziela operacje produkcyjne od hałaśliwego sygnału pochodzącego z rynku, aby zapewnić spokój i płynnie reagować na zmiany rzeczywistego popytu. Trochę uspokojenia Zen w tym brutalnym świecie dookoła nas.

Nie – zwinność nie jest synonimem akrobatyki i elastyczności.

W zależności od firmy możesz znaleźć kilka nazw różniących się od oryginalnej terminologii japońskiej – na przykład tablica sekwencyjna, planer kolejności zleceń.

Heijunka steruje punktem ustanawiania tempa czasami nazywanego stymulatorem, pacemakerem, ograniczeniem, wąskim gardłem dla danego przepływu, a przepływ jest ciągniony w górę strumienia od tej stacji sterującej.

Dla przypomnienia góra strumienia to stacje zasilające lub dostawcy, a dół strumienia to stacje odbierające lub klienci.

W dół strumienia, za tą stacją wyznaczającą tempo, będzie realizowana sekwencja operacji w oparciu o metodę FIFO (pierwsze weszło, pierwsze wyszło).

Heijunka definiuje rytm i tempo. Zazwyczaj karty kanban są pobierane z heijunka co x-minut i za pośrednictwem tablicy akumulacyjnej tworzą partię produkcyjną. W ten sposób powstaje jednoznaczna kolejka, która określa następną produkcję do wykonania.

Heijunka preferuje częstą produkcję wielu produktów zamiast długich kampanii tego samego produktu, zgodnie z logiką EPEI (Every Part Every Interval) – każdy przedmiot jest produkowany w regularnych odstępach czasu – niektóre codziennie, niektóre co tydzień lub co miesiąc, itp.

Heijunka jest zwykle realizowana przez fizyczną tablicę na produkcji, jako przegródki z kartami, które są zbierane w regularnych odstępach czasu. Poniżej przykłady tablic – zdjęcia znalezione w sieci.

Jaka heijunka właściwa na XXI wiek?

Miałem okazję wdrażać tego typu mechanizm w kilku firmach już w latach dziewięćdziesiątych z bardzo dobrymi wynikami. Na prostym przepływie heijunka wykonuje swoją pracę w bardzo wydajny sposób. Jednak w dzisiejszych czasach utrzymanie tradycyjnej heijunka staje się skomplikowane. Fizyczne systemy kart wymagają stałej konserwacji i utrzymywania właściwej liczby kart w pętlach. Mnożenie się liczby produktów i wariantów może sprawić, że uruchomienie tego typu procesu będzie bardzo złożone, żmudne i podatne na błędy.

Niektóre firmy, zwłaszcza z branży motoryzacyjnej, opracowały elektroniczne modele heijunka, aby radzić sobie z rosnącą liczbą referencji i integrować heijunka w ramach cyfryzacji działań operacyjnych. Jest to jednak nadal bardzo rzadkie i niepowszechne rozwiązanie w firmach, ograniczone w zastosowaniu przez prawa autorskie.

Taktyka Demand Driven dla Heijunka dostosowanej do realiów dzisiejszego świata

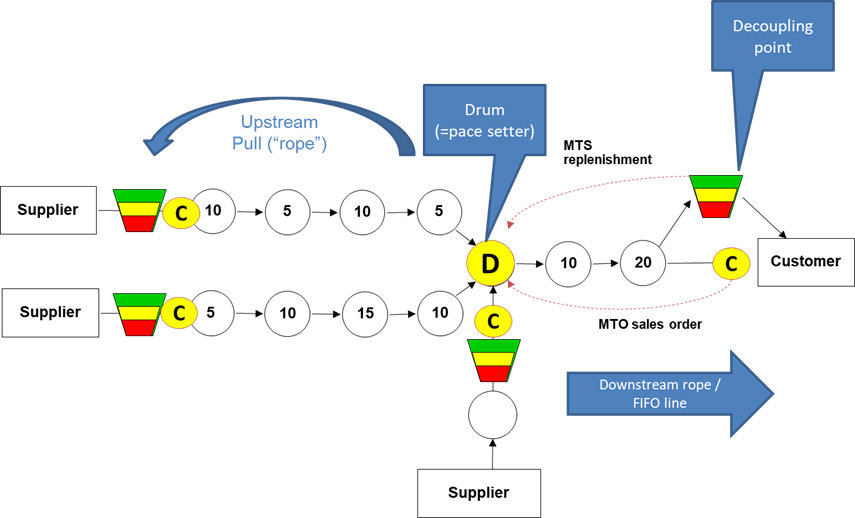

Model operacyjny oparty na popycie (DDOM) opiera się na tych samych zasadach, które właśnie widzieliśmy: ustanowienie płynnego przepływu, oddzielonego od szumu rynkowego, przy jednoczesnym płynnym reagowaniu na rzeczywisty popyt.

Schemat typowego przepływu w modelu DDOM jest bardzo podobny do tego, co opisałem jako mechanizm działania heijunka:

Istnieją jednak pewne zasadnicze różnice w praktycznym zastosowaniu, które sprawiają, że podejście to jest znacznie bardziej dostosowane do naszych czasów:

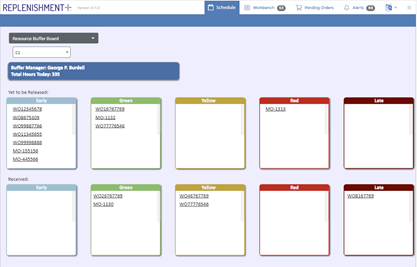

- Cały proces jest zdigitalizowany, co umożliwia panowanie nad szeroką gamą produktów i ich wariantów oraz integrację z systemami zarządzania IT, przy jednoczesnym zachowaniu bardzo wizualnej i delegowanej kontroli realizacji zleceń na produkcji.

- Reguły pierwszeństwa dla pętli upstream i downstream mogą być bardziej dostosowane do potrzeby niż tylko FIFO: tablice bufora czasowego nadają czerwony / żółty / zielony priorytet w zależności od statusu przepływu w kluczowych punktach (na przykład na stacji wyznaczającej tempo i na końcu procesu).

- Podczas gdy heijunka jest tradycyjnie ograniczona do stosunkowo prostych przepływów, model operacyjny DDOM rozszerza tę zasadę na złożone środowiska, na przykład z wieloma krokami routingu i współdzielonymi zasobami pomiędzy różnymi przepływami.

- Model DDOM pozwala w spójny sposób kontrolować przepływ, gdzie mieszają się różne strategie produkcyjne, np. produkcja na magazyn (MTS) oraz pod zlecenie (MTO)

Poniższa tabela jest próbą podsumowania porównania między tradycyjną heijunka a modelem operacyjnym sterowanym popytem.

| Heijunka w praktykach Lean | Model Operacyjny Demand Driven |

| Implementuje rozdzielanie procesu i poziomowane obciążenie przepływu ciągnionego | Implementuje rozdzielanie procesu i poziomowane obciążenie przepływu ciągnionego |

| Stosuje pętle kanban | Stosuje bufory DDMRP. Podobna logika, ale rozwiązane bardziej odporne i dostosowujące się do zmienności. |

| Najczęściej fizyczne karty i tablice. Konserwacja może być żmudna, gdy wiele części i pętli wymaga regulacji. Sporadycznie własne elektroniczne systemy Kanban zawierające logikę heijunka. | Zdigitalizowany odpowiednik heijunka. Rozwiązania IT programowe zgodne z DDOM przyjmują ustandaryzowane podejście poparte szkoleniami wspierającymi wdrożenie. |

| Manualny proces harmonogramowania – układania kolejki zleceń. | Zautomatyzowany proces planowania, uwzględniający zmiany, zasady grupowania i sekwencjonowania. Planista może dostosować I dostroić proponowany harmonogram. |

| Strumień górny (zasilający) sterowany głównie przez FIFO. | Priorytety z poziomu zamówień są dostosowane do stanu bufora. FIFO nie jest jedyną możliwą zasadą sekwencjonowania. |

| Zarządzanie wizualne przez skrzynkę Heijunka, tablicę akumulacyjną i skrzynkę startu produkcji. | Zarządzanie wizualne poprzez cyfrowe tablice buforów na ekranach LCD na produkcji. |

| Realizowane w czasie rzeczywistym poprzez odbiór kart w zaplanowanych przedziałach czasowych z przegródek heijunka | Realizowane w czasie rzeczywistym za pośrednictwem tablicy buforowej i przetwarzania w czasie prawie rzeczywistym. |

| Produkcja w toku (WIP) w górnej części strumienia (zasilającej) ograniczona przez pętle Kanban | Produkcja w toku (WIP) w górnej części strumienia (zasilającej) ograniczona przez mechanizm liny w DBR – zlecenia produkcji zwalnianie na czas |

| Zwykle stosowany w przypadku ograniczonych długości przepływu oraz prostszych marszrut | Może być stosowany do złożonych przepływów – wieloetapowe marszruty, potencjalnie obejmujące więcej niż jedno ograniczenie |

| Zakłada podobne długości liny dla produktów płynących w strumieniu | Potrafi radzić sobie z różnymi długościami lin i potrafi obliczyć niezawodną datę gotowości |

| Obsługuje głównie przepływy MTS (produkcji na magazyn) – MTO można wprowadzić za pomocą kart jednorazowego użytku | Obsługuje mieszane przepływy MTS i MTO w zorganizowany sposób |

Czy chcesz digitalizacji swojego przepływu ciągnionego po to, aby dostosować go do złożoności dzisiejszego świata? Nie wahaj się z nami skontaktować!