Cerchiamo di essere zen in questo mondo VUCA

L’Heijunka, questo sconosciuto!

Nell’implementazione di un flusso di pull Lean derivato dal sistema di produzione Toyota, l’heijunka è un meccanismo essenziale il cui ruolo chiave è quello di livellare il flusso. In genere, un heijunka controlla il ritmo e la sequenza di produzione di un determinato flusso.

Per quanto paradossale possa sembrare, per poter avere un modello di produzione agile, occorre ridurre perturbazioni al flusso per garantire stabilità. Questo è ciò che viene definito un flusso pull livellato.

Ecco a cosa serve l’heijunka: a regolarizzare il carico di lavoro, impostando il ritmo ad un livello in linea con le priorità dei clienti. Il meccanismo dell’heijunka è anche progettato per bilanciare il mix di prodotti fabbricati per promuovere un flusso costante di prodotti vari, adattati al cambiamento della domanda, in modo da realizzare il “mixed model scheduling”.

Si tratta quindi di un meccanismo che disaccoppia le operazioni di produzione dal segnale della domanda che a volte è un po’ troppo isterico, in modo da portare un minimo di stabilità e quindi serenità al processo produttivo senza perdere la possibilità di rispondere fluidamente ai cambiamenti della domanda reale. Un tocco “zen” in un mondo così perturbato.

Ma agilità non significa fare acrobazie

questo meccanismo è infatti comune a molte aziende; a seconda della realtà il nome può differire dall’originale giapponese (per esempio potreste incontrare nomi tipo sequencer board, sequencer box o simili), ma la sostanza non cambia.

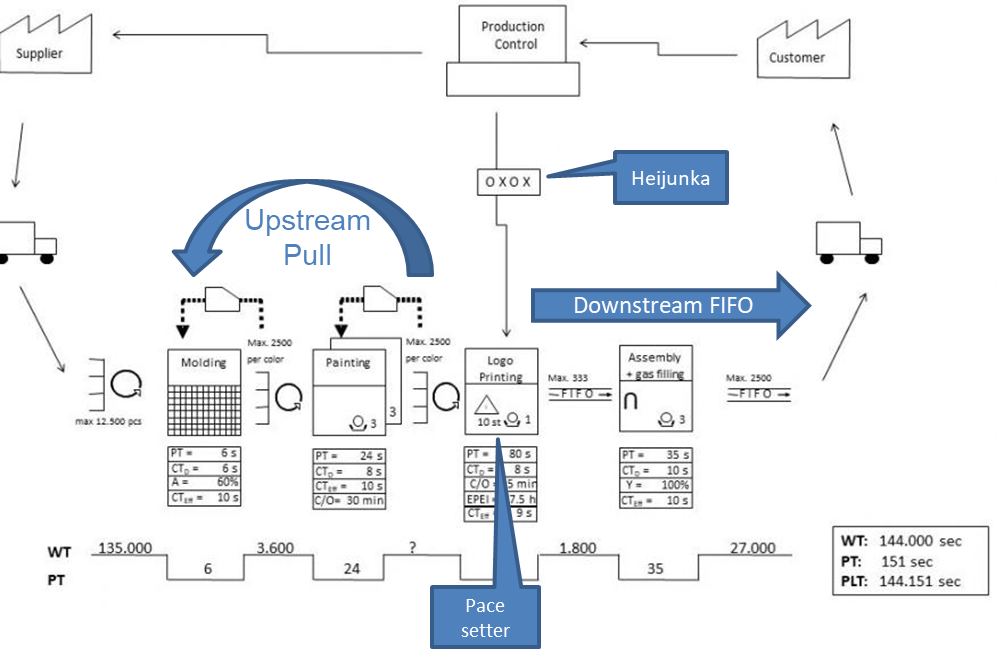

Un Heijunka pilota la stazione “pace-setter” (a volte chiamato pacemaker, tipicamente il collo di bottiglia del flusso produttivo) per un determinato flusso, e il flusso viene tirato a monte di questa stazione pace-setter. A valle, ci sarà generalmente una sequenza di operazioni FIFO.

L’heijunka definisce la cadenza – in genere le schede kanban vengono prelevate dall’heijunka ogni X minuti – e presenta una parte in cui si accumulano schede in ragione del lotto di produzione dello stesso modello. Questo meccanismo alimenta dunque la sequenza di lancio che definisce inequivocabilmente quale sia la prossima produzione da eseguire.

L’heijunka favorisce la produzione frequente di un mix di prodotti piuttosto che lunghe campagne dello stesso prodotto, secondo una logica EPEI (Every Part Every Interval) – ogni articolo viene prodotto a intervalli regolari, un giorno, o ogni settimana, o ogni mese, ecc.

In un Value Stream Map l’heijunka è spesso rappresentato dal simbolo e talvolta dal simbolo

L’Heijunka è di solito posizionato in prossimità della stazione di lancio, e si presenta come dei “raccoglitori” di cartellini (i kanban di lancio produzione), in cui ciascuno spazio definisce un intervallo di tempo. Questi kanban di lancio vengono poi prelevate ad intervalli regolare, di seguito alcune immagini:

Quale heijunka per il XXI secolo?

Ho avuto personalmente diverse opportunità di creare questo tipo di meccanismo, con risultati molto buoni. Se si deve gestire un flusso relativamente semplice, un heijunka tradizionale dà ottimi risultati. Tuttavia, avere un flusso semplice da gestire sta diventando complicato al giorno d’oggi. Inoltre, anche da un punto di vista operativa, la gestione manuale del meccanismo richiede una manutenzione permanente del numero di schede nei loop, con lo svantaggio aggiuntivo che l’esplosione della complessità (nuovi prodotti, nuove varianti) può rendere questo tipo di meccanismo molto complesso e soggetto a errori.

Alcune aziende, in particolare nel settore automobilistico, hanno sviluppato modelli elettronici heijunka per far fronte al crescente numero di materiali e per integrare l’heijunka nella digitalizzazione della produzione – tuttavia, questo è ancora molto raro, e basato su principi e soluzioni proprietarie.

Un Heijunka dei nostri giorni attraverso l’approccio Demand Driven

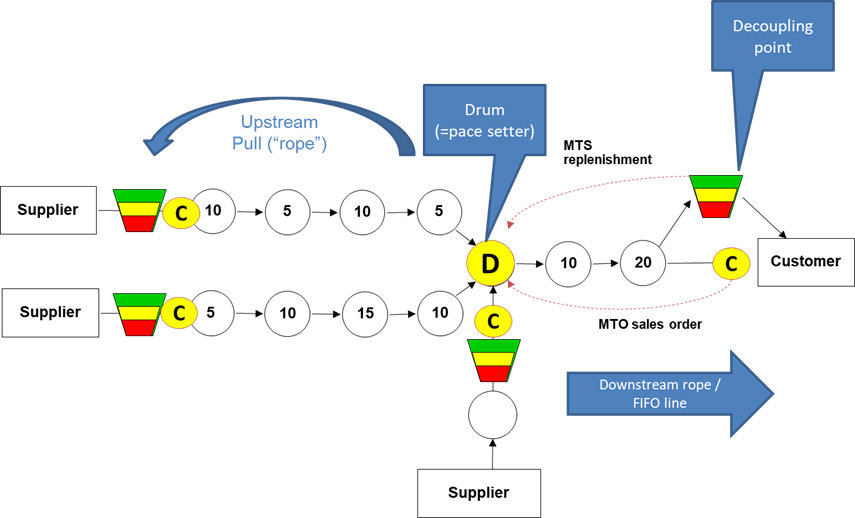

Il modello operativo basato sulla domanda (DDOM – Demand Driven Operating Model) si basa sugli stessi principi che abbiamo appena visto: stabilire un flusso pull snello, disaccoppiato dal rumore del mercato, e in grado di rispondere fluidamente alla domanda reale.

La schematizzazione di un flusso tipico in un modello DDOM è molto simile a quella appena descritta:

Vi sono, tuttavia, alcune differenze essenziali nell’applicazione pratica, che rendono l’approccio molto più adatto ai nostri tempi:

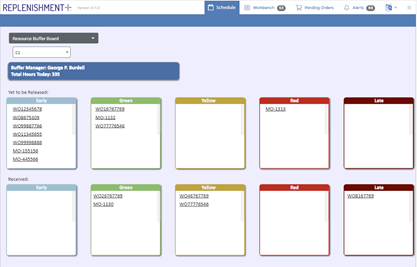

- L’intero processo è digitalizzato, consentendo un’ampia gamma di prodotti e l’integrazione con i sistemi di gestione IT, mantenendo comunque un’informazione “visual” molto trasparente e facile da interpretare per le persone della produzione, ed anche costantemente aggiornata

- Le regole di priorità sui loop a monte e a valle possono non essere solo FIFO: le schede buffer temporale conferiranno le priorità rosso/giallo/verde allineate su richiesta nei punti chiave (ad esempio sulla stazione del pacesetter e alla fine del processo).

- Mentre l’heijunka è tradizionalmente limitato a flussi relativamente semplici, il modello operativo DDOM estende il principio ad ambienti complessi, ad esempio con routing più complicati e con risorse condivise tra flussi differenti.

- Il modello DDOM consente il controllo in modo coerente di un flusso che mescola produzione per il magazzino “make to stock” e produzione “make to order”.

La tabella seguente riassume i punti salienti di confronto tra l’heijunka tradizionale e il modello operativo basato sulla domanda.

| Heijunka tradizionale | Modello operativo basato sulla domanda |

| Implementa il disaccoppiamento e il flusso pull livellato | Implementa il disaccoppiamento e il flusso di pull livellato |

| Loop kanban / supermarket | Buffer DDMRP. Logica simile ma più robusta per adattarsi alla variabilità. |

| Il più delle volte cartellini fisici e lavagne, board, raccoglitori. Mantenere il tutto costantemente aggiornato può essere laborioso quando ci sono molte parti e loop kanban che hanno bisogno di regolazioni. Talvolta esistono applicativi SW proprietari per implementare logica kanban ed heijunka elettronici. | Equivalente heijunka digitalizzato. Le soluzioni software compliant con il modello operativo guidato dalla domanda (DDOM) consentono di adottare un approccio standardizzato su ampia scala, inclusivo della formazione a supporto. |

| Processo di programmazione manuale. | Processo di pianificazione automatizzato, considerando le regole di changeover, raggruppamento e sequenza. Il pianificatore può regolare/perfezionare il programma proposto. |

| Flusso di pull a monte in modalità FIFO. | Le priorità a monte sono allineate con lo stato del time buffer (buffer di tempo). Il FIFO non è l’unica regola. |

| Gestione visiva tramite Heijunka board, con gestione manuale del processo di accumulo e di avvio sequenziato. | Gestione visiva tramite schede buffer digitali, con priorità eventualmente visibili su tabelloni elettronici nello shopfloor. |

| Ritmo cadenzato in tempo reale tramite la collezione di carte nelle fasce orarie preimpostate dell’heijunka board | Ritmo cadenzato in tempo reale tramite la buffer board che rimane costantemente aggiornata |

| Il wip a monte è vincolato dal numero dei cartellini Kanban | Il wip a monte è vincolato dalla “rope” (corda) del meccanismo di schedulazione DBR (Drum-Buffer-Rope), proprio della teoria dei vincoli. I work-order upstream vengono rilasciati (dalla “rope” appunto) in combinazione con l’attraversamento della stazione vincolo da parte di un contenuto di lavoro equivalente. |

| Di solito applicato a lunghezze di flusso limitate / e limitate complessità di routing (processi di lavorazione) | Può essere applicato a flussi qualsivoglia complessi – cicli di più fasi, incluse potenzialmente situazioni con più di un vincolo |

| Presuppone lunghezze di corda simili (ossia lunghezze del ciclo upstream al vincolo) per gli elementi appartenenti allo stesso flusso | Può gestire lunghezze di corda differenti, ed anche determinare con buona accuratezza la data promessa di esecuzione di un certo work order |

| Supporta principalmente flussi MTS – un ordine MTO può essere inserito tramite schede mono uso | Supporta in modo naturale flussi misti MTS e MTO |

Vuoi digitalizzare il tuo flusso di attrazione e adattarlo alla complessità del mondo di oggi? Non esitate a contattarci!