La pandemia ha inferto un colpo senza precedenti alle supply chain globali, con praticamente tutti i leader aziendali che hanno segnalato disturbisignificativi nella gestione dei fornitori strategici.

Tuttavia, alcune aziende hanno trovato il modo di mitigare l’impatto della pandemia sulla propria operatività. Nella serie pandemic planning di Demand Driven Technology, descriveremo come le aziende hanno usato il DDMRPper adattare la propria value chain ai cambiamenti in atto.

Creazione di stock buffer più reattivi

Il 2020 non è stato sicuramente l’anno d’oro per le supply chain “just-in-time”, almeno non per le aziende che hanno dato priorità alla pura efficienza di costo della propria supply chain rispetto alla flessibilità e alla resilienza.

Naturalmente, questa è una lezione che molti esperti della logica DDMRP hanno interiorizzato molto prima della pandemia.

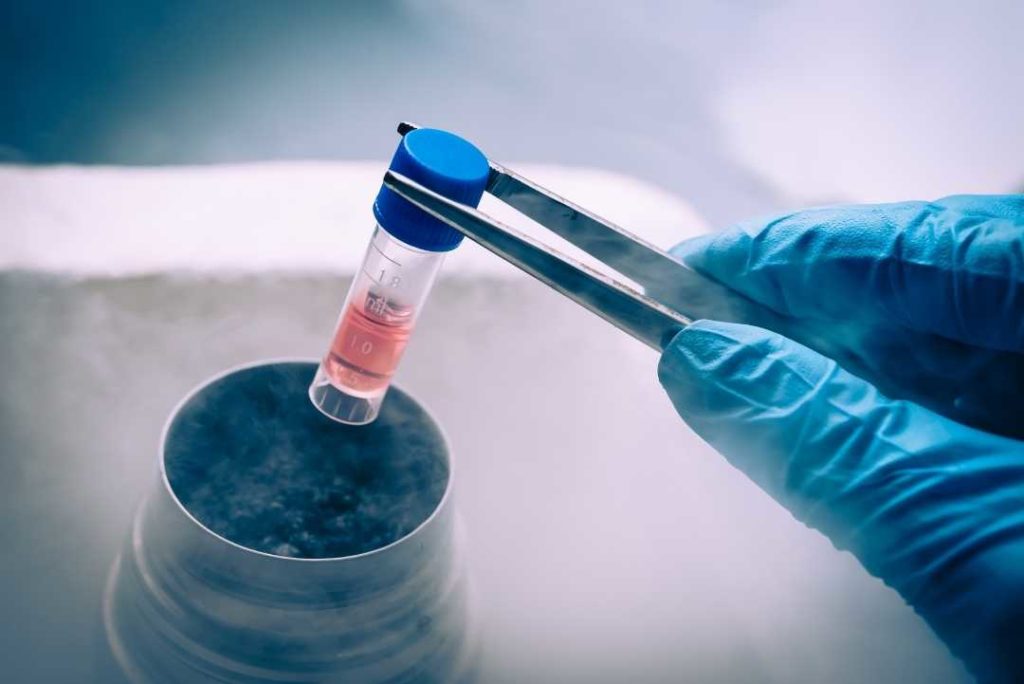

“Abbiamo identificato le aree chiave del nostro business e ci assicuriamo che siano adeguatamente protette da stock buffer”, ha dichiarato Juan Abbud, Senior Business Architect per Demand Driven Operations presso la società biotech STEMCELL Technologies, nell’ultimo episodio di Flowcast.

“I nostri materiali sono soggetti a così tante fonti di variazione che tendiamo a gestire una quantità sufficiente di scorte per garantire la continuità aziendale. Ma non lo facciamo in modo indifferenziato. Prendiamo posizioni strategiche nel decidere su quali materiali investire in termini di stock buffer. “

Quindi, in che modo il team STEMCELL ha utilizzato il DDMRP per reagire ai disturbi legati alla pandemia?

Hanno ottimizzato gli stock buffer integrati in Replenishment+ per aiutare i pianificatori a vedere quali materiali sono richiesti e dove dovrebbero investire per mantenere un flusso fluido.

“Una delle cose che abbiamo davvero apprezzato di DDMRP è stato il fatto che, poiché la maggior parte delle nostre parti sono bufferizzate, se la domanda diminuisce, per definizione il DDMRP non raccomanderà di richiederle. Quindi non eravamo a rischio di sovra-produzione”, ha spiegato Abbud.

Tuttavia, all’inizio della pandemia, quando la chiusura di laboratori ha portato a un forte calo della domanda, il team di Abbud si è reso conto di aver anche bisogno di essere in grado di rispondere una volta che la domanda fosse tornata a livelli normali.

In particolare, volevano eliminare eventuali divari tra quando i buffer rispondevano alla domanda e gli attuali segnali che attivavano la produzione. Quindi il team di Abbud ha ridotto le dimensioni dei propri buffer e ha accorciato i propri orizzonti di pianificazione per rendere la propria value chain più sensibile ai cambiamenti.

Ciò ha fatto in modo che l’azienda non facesse overproduction ed allo stesso tempo fosse reattiva.

“E poi la domanda ha iniziato a crescere dopo due o tre mesi, e da allora ha preso costantemente a crescere. Una volta che le persone hanno iniziato a imparare a convivere con il virus e messo in atto le sicurezze per lavorare in modo normale anche durante la pandemia, le cose hanno iniziato a tornare alla normalità, e noi siamo dnque tornati a gestire il sistema così come facevamo prima.”

Per saperne di più su come Replenishment+ ha aiutato STEMCELL a rispondere alle interruzioni della supply chain durante la pandemia, ascolta il podcast.