La pandémie a porté un coup sans précédent aux chaînes d’approvisionnement mondiales, la quasi-totalité des chefs d’entreprise faisant état de perturbations dans leurs processus d’approvisionnement et de gestion des fournisseurs.

Pourtant, certaines entreprises ont trouvé des moyens d’atténuer l’impact sur leurs opérations. Dans notre série d’articles sur la planification en temps de pandémie, nous nous penchons sur leurs histoires – et sur la façon dont elles ont tiré parti de DDMRP pour s’adapter à un paysage changeant.

Créer des buffers plus réactifs

L’année 2020 n’a pas été une année faste pour la production en flux tendu – du moins, pas pour les entreprises qui ont privilégié l’efficacité de la chaîne d’approvisionnement à la flexibilité et à la résilience.

Bien sûr, c’est une leçon que de nombreux praticiens chevronnés de DDMRP ont prise à cœur bien avant la pandémie.

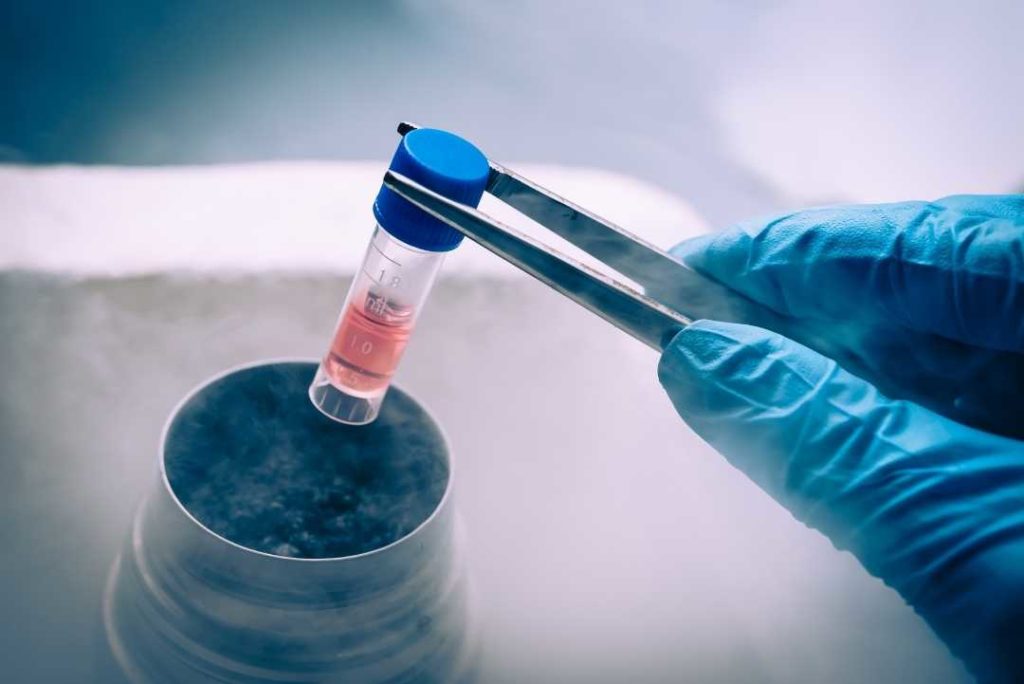

« Nous avons identifié les secteurs clés de notre activité et nous nous assurons qu’ils soient approvisionnés de manière appropriée », a déclaré Juan Abbud, en charge de la gestion du pilotage Demand Driven de la société de biotechnologie STEMCELL Technologies, dans le dernier épisode du Flowcast.

« Nos matériaux sont soumis à tant de sources de variation que nous avons tendance à avoir une quantité suffisante de stock pour assurer la continuité des activités. Mais nous ne le faisons pas de manière généralisée. Nous sommes très stratégiques quant aux endroits où nous investissons dans les stocks. «

Comment l’équipe de STEMCELL a-t-elle utilisé DDMRP pour réagir aux perturbations liées à la pandémie ?

Elle a affiné les buffers de stock qui sont intégrés dans Replenishment+ pour aider les planificateurs à voir quels matériaux sont en demande et où ils doivent investir afin de maintenir un flux constant.

« L’une des choses que nous avons vraiment appréciées avec DDMRP est le fait que, puisque la plupart de nos pièces sont bufferisées, si la demande s’arrête, par défaut, le DDMRP ne va pas recommander que nous continuions à fabriquer davantage de produits. Nous ne risquions donc pas de surproduire », a expliqué M. Abbud.

Pourtant, dès le début de la pandémie, alors que les fermetures de laboratoires et de campus entraînaient une forte baisse de la demande, l’équipe d’Abbud a réalisé qu’elle devait également être en mesure de répondre à la reprise de la demande.

Elle voulait notamment éliminer tout écart entre le moment où les buffers répondaient à la demande et les signaux de production actuels de l’entreprise. L’équipe d’Abbud a donc réduit la taille de ses buffers et raccourci ses horizons de planification pour les rendre plus sensibles aux changements.

Cela a permis à l’entreprise de ne pas surproduire tout en étant réactive.

« Et puis la demande a commencé à reprendre après deux ou trois mois, et elle n’a cessé de croître depuis. Une fois que les gens ont commencé à apprendre à travailler avec le virus et à rester en sécurité, les choses ont commencé à revenir à la normale, et nous faisons fonctionner le système comme nous le faisions auparavant. »

Pour en savoir plus sur la façon dont Replenishment+ a aidé STEMCELL à répondre aux perturbations de la chaîne d’approvisionnement pendant la pandémie, écoutez le podcast.