La pandemia supuso un golpe sin precedentes para las cadenas de suministro globales, y prácticamente todos los líderes empresarialesinformaron de interrupciones en sus procesos estratégicos de abastecimiento y gestión de proveedores.

Sin embargo, algunas empresas encontraron maneras de mitigar el impacto en sus operaciones. In Demand Driven Technologies’ Pandemic Planning series, we take a look at their stories—and how they leveraged DDMRPpara adaptarse a un panorama cambiante.

Creación de buffers de inventario con mayor capacidad de respuesta

El año 2020 no fue un gran año para la producción just-in-time, al menos, no para las empresas que priorizaron la eficiencia de la cadena de suministro sobre la flexibilidad y la resiliencia.

Por supuesto, esta es una lección que muchos profesionales experimentados en DDMRP se tomaron en serio mucho antes de la pandemia.

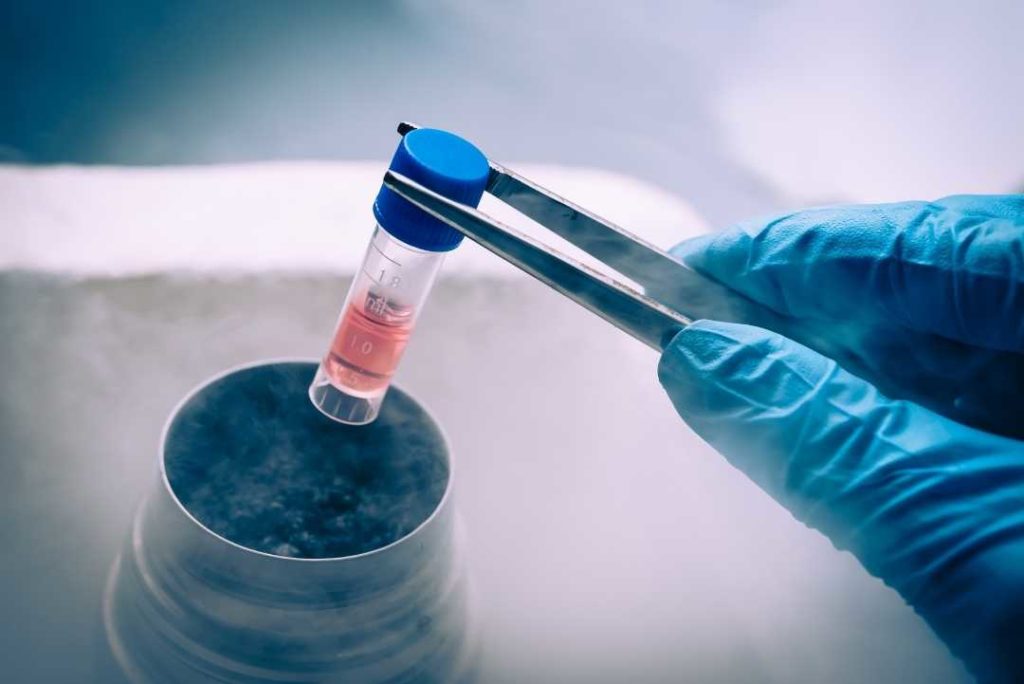

«Hemos identificado las áreas clave de nuestro negocio, y nos aseguramos de que estén debidamente abastecidas», dijo Juan Abbud, arquitecto de negocios senior de operaciones Demand Driven de la emprea de biotecnología STEMCELL Technologies, en el último episodio de Flowcast.

«Nuestros materiales están sujetos a tantas fuentes de variabilidad que solemos tener una cantidad suficiente de stock para garantizar la continuidad del negocio. Pero no lo hacemos en todos los ámbitos. Somos muy estratégicos a la hora de invertir en inventario».

Entonces, ¿cómo utilizó el equipo de STEMCELL DDMRP para reaccionar ante las interrupciones de la cadena de suministro relacionadas con la pandemia?

Perfeccionaron losbuffers de inventario que están integrados en Replenishment+ para ayudar a los planificadores a ver qué materiales se demandan y dónde deben invertir para mantener un flujo fluido.

«Una de las cosas que realmente apreciamos de DDMRP fue el hecho de que, dado que la mayoría de nuestras piezas están gestionadas con buffers, si la demanda se detiene, por defecto, DDMRP no va a recomendar que sigamos fabricando más productos. Así que no corríamos el riesgo de producir en exceso», explicó Abbud.

Sin embargo, al principio de la pandemia, cuando los cierres de laboratorios y campus provocaron un fuerte descenso en la demanda, el equipo de Abbud se dio cuenta de que también tenía que ser capaz de responder cuando la demanda se recuperara.

En concreto, querían eliminar cualquier diferencia entre el momento en que los buffers respondían a la demanda y las señales actuales de la empresa para producir. Así que el equipo de Abbud redujo el tamaño de sus buffers y acortó sus horizontes de planificación para hacerlos más sensibles a los cambios.

De este modo, la empresa se preparó para no producir en exceso y, al mismo tiempo, tener capacidad de respuesta.

«Y entonces la demanda empezó a repuntar a los dos o tres meses, y desde entonces no ha dejado de hacerlo. Una vez que la gente empezó a aprender a trabajar con el virus y mantenerse a salvo, las cosas empezaron a volver a la normalidad, y estamos ejecutando el sistema como lo hacíamos antes. «

Para obtener más información sobre cómo Replenishment+ ayudó a STEMCELL a responder a las interrupciones de la cadena de suministro por la pandemia, escuche el podcast.