La nueva normalidad.

Factores externos e internos Las cadenas de suministro han sufrido las turbulencias de la pandemia, la crisis de los contenedores y los microchips. Ahora, la guerra en Ucrania y las sanciones contra Rusia están aumentando la volatilidad en el mercado mundial y remodelando el comercio global. Nuestros clientes de todo el mundo han afirmado que el tiempo medio de entrega de sus proveedores en el extranjero ha aumentado un 30% y la tasa de cumplimiento de pedidos ha disminuido un 6 % en comparación con 2019 (descubra cómo Fastpack ha superado esto). No conocemos el futuro, pero de lo que sí podemos estar seguros es de que la frecuencia y el alcance de los desafíos globales no harán más que aumentar. Y como resultado el aumento de la incertidumbre, la complejidad y la ambigüedad en las cadenas de suministro.

La presión competitiva del mercado lleva a nuestros clientes a obtener grandes ventajas. Quieren recibir sus productos más rápidamente (plazos de entrega más cortos), en un surtido más amplio (mayor variedad de productos) y con nuevas características (ciclos de vida de los productos más complejos y cortos) a un precio razonable. Esto último ejerce una gran presión sobre los procesos internos, la eficiencia de los productos y los costes, incluida la cadena de suministro.

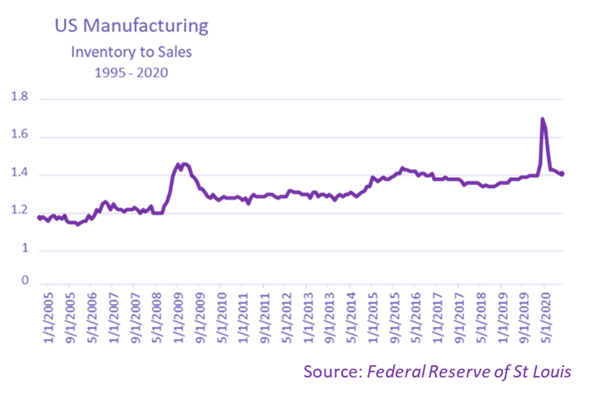

A pesar de la proliferación de módulos MRP en los sistemas ERP y de software de planificación avanzada, cerca del 80% de las empresas utilizan hojas de cálculo Excel para gestionar su inventario. Saben que hay un problema con el MRP, no confían en él y hacen sus ajustes. Sin embargo, a lo largo de los años, la relación entre las existencias y las ventas se ha ido deteriorando, con un aumento simultáneo de las roturas de stocks. Es lo que llamamos distribución bimodal del inventario, cuando las empresas tienen muy poco de los productos correctos, demasiados de los incorrectos y, en general, demasiadas existencias.

¿Por qué ocurre esto?

Los métodos de planificación pueden dividirse en dos tipos: Push y Pull

La idea que subyace en los métodos Push es sencilla y se basa en la previsión. A riesgo de simplificar demasiado, intentaré describir la idea general. En primer lugar, se preveen los pedidos del cliente y se elabora un plan de producción, teniendo en cuenta el WIP, las existencias actuales, los equipos, etc. Cuando se sabe cuánto y cuándo se va a empezar a producir, se pueden calcular fácilmente las necesidades de material explotando esta demanda a través de la lista de materiales (BOM). En eso consiste el MRP.

La eficacia de este método depende en gran medida de la fiabilidad de sus proveedores, la exactitud de los datos maestros, la fiabilidad del programa de producción, así como la precisión de las previsiones de pedidos de los clientes. Si alguno de ellos es incorrecto (y sabemos que lo es), el plan de producción no podrá ejecutarse. Esta es una de las razones por las que los planificadores utilizan hojas de cálculo, porque no vivimos en un mundo perfecto. Hay mucha variabilidad, complejidad y no linealidad que el MRP no puede manejar.

El nivel de stock de seguridad en muchas empresas de bienes de consumo depende de la exactitud de las previsiones. Esto parece de sentido común, cuanto más preciso sea el conocimiento de las ventas futuras, menos stock extra se necesitará para cubrirlas. El problema es que los datos del pasado no describen el futuro, por muy bien que se investigue.

Pongamos un ejemplo concreto. Supongamos que todo ha ido según lo previsto en el programa de producción y que usted va a lanzar el producto «C» según lo previsto. De repente, aparece un pedido urgente del producto «F». ¿Qué debe hacer? Fabricar el producto «C», y ser rentable, o romper la previsión y fabricar el producto «F».

Si el planificador lanza el “C», tendrá un alto porcentaje de ejecución del programa y una mayor eficiencia. Como resultado, el planificador recibirá una bonificación a final de mes. Si el planificador lanza un «F», el departamento de ventas ejecutará su plan de ventas y recibirá una bonificación. Pero el planificador no ejecutará el plan como estaba previsto y no recibirá una bonificación debido a la «baja eficiencia operativa». Esta es una de las razones por las que las empresas suelen sufrir conflictos entre las funciones, ya que el éxito de una lleva al fracaso de la otra.

Cuanto más estable y predecible sea el entorno en el que opera la empresa, ya sean operaciones internas o ventas predecibles, más eficientes serán los métodos PUSH. El problema es que la incertidumbre y la volatilidad no hacen más que aumentar, restando eficacia al MRP, extendiendo la distribución bimodal del inventario.

Entonces aparecen los métodos Pull. Los ejemplos clásicos de métodos Pull son Lean y TOC. De nuevo, a riesgo de simplificar demasiado, intentaré describir la idea general. Intentan que el sistema sea eficiente desde el punto de vista operativo y muy ágil para adaptarse a todas las fluctuaciones del mercado, fabricando sólo de lo que el mercado realmente necesita.

Una de las desventajas de este enfoque es que limita la agilidad de la empresa. Especialmente cuando las fluctuaciones del mercado se trasladan directamente a la planta de producción, sin mitigarlas, lo que reduce la eficiencia global. Lamentablemente, los métodos Pull no tienen una conexión eficiente con el S&OP, como el MRP, lo que los hace menos sincronizados con el plan de negocio de la empresa. Por ejemplo, en TOC, la dinámica pasada de su nivel de inventario en relación con el tamaño actual de su buffer define sus niveles de stock futuros.

Los métodos Pull son reactivos por naturaleza y cuanto más complejo y volátil es el entorno, menos eficaces son. Esta es la razón por la que las empresas vuelven a recurrir al MRP después de aplicar los métodos de planificación de stock Pull. La situación de mercado más común que he conocido es que las empresas utilizan Lean y TOC para aumentar el rendimiento operativo, mejorar el flujo, etc., pero planifican sus inventarios mediante MRP.

Surge un nuevo método : DDMRP

El DDMRP es un nuevo método de planificación que tiene los puntos fuertes de los métodos Push y Pull sin sus debilidades. El buffer en el DDMRP es una representación tanto del entorno operativo de la empresa (plazos de entrega, MOQs, frecuencia de pedidos, fiabilidad de los proveedores, equipos, etc.) como del plan de negocio de la empresa (puntos de desacoplamiento definidos estratégicamente, portfolio de productos, previsiones de ventas, etc.). Esto permite a los planificadores gestionar fácilmente todo el sistema a través del proceso S&OP, generalmente de la misma manera que lo hacían con MRP al principio, haciendo que la transición de MRP a DDMRP sea bastante fácil.

Pero, a nivel operativo, sólo los pedidos reales de los clientes desencadenarán las órdenes de producción y de compra que marcan el ritmo de las operaciones e inventarios de la empresa en función de la demanda real. Así, el conflicto entre las funciones en el ejemplo de MRP ni siquiera es posible, ya que el planificador lanzará lo que el cliente quiere, pero no lo que estaba en la previsión o en el programa maestro de producción. Ahora, el departamento de ventas puede satisfacer los pedidos de más clientes e incluso crear nuevas ventajas competitivas.

The more complex, volatile, and uncertain the environment, the better the results of DDMRP compared to conventional techniques.

Stay tuned, as in the next article we will compare each of the traditional planning methods with DDMRP and dive into the Demand Driven approach to gain more insights on how to build a sustainable and adaptive supply chain in the VUCA world.