Sobre todo, evita las roturas

En la inmensa mayoría de las empresas, la función principal de los compradores/planificadores es evitar las faltas. Si suministra componentes para una planta de montaje, la producción se le echará encima por cada falta: detiene la fabricación, ¡y la línea puede pararse! Si suministra productos terminados, su equipo de ventas reaccionará rápidamente si se agotan los productos clave que generan ingresos. Su buzón, su teléfono y sus equipos deberían poder mostrar los impactos…

Existe, por tanto, una fuerte presión social por parte de sus compañeros de empresa para evitar a toda costa la falta de existencias.

Los sistemas de control convencionales también se centran en el tema: hay que mantener un stock de seguridad y hacer lo necesario para mantenerlo. Hay que respetar un límite inferior de existencias para cada artículo. Es menos frecuente que se defina un límite superior.

Díme cómo me mides…

… y entenderás como actúo. Mi experiencia me dice que, muy a menudo, los objetivos individuales de los responsables de compras o de planificación se centran en la disponibilidad, el número de faltas, el nivel de servicio… a veces en el cumplimiento de los costes, pero raramente en la rotación de inventario, y aún más raramente en los riesgos de exceso y obsolescencia.

Los cuadros de mando lo reflejan: las faltas, los pedidos pendientes, la evolución de los retrasos, el nivel de servicio y el cumplimiento del programa de producción forman parte del ritual de gestión.

No hay nada malo en estos indicadores, pero todos inducen un sesgo cognitivo: demasiado poco es mucho peor que demasiado mucho.

Comportamiento ampliamente aceptado

Fijar las necesidades más allá del tiempo de reposición del artículo -para anticiparse por si acaso- pedir un lote mayor del necesario -para no tener que volver atrás y quizá provocar un descuento- es en gran medida aceptable, y a veces incluso se fomenta.

Lanzar las órdenes de trabajo demasiado pronto para asegurarse de que hay mucho trabajo en fábrica, de que la producción percibe la presión del volumen, de que calentará las máquinas y podrá agrupar las campañas, por supuesto, ¡no hay nada malo en ello!

El gran azul invisible

En los modelos basados en la demanda, se define un límite superior. Por encima de este límite, estamos en el azul. Si pedimos más de lo necesario, es azul. Si empezamos una orden de trabajo con antelación, es azul.

Cuando empezamos a pintar de azul los excesos, ¡descubrimos en la mayoría de las empresas un gran azul que hasta entonces era invisible! Muy a menudo, más de 1/3 de los articulos están ahí, y se desconoce.

No es justo decirlo así: una vez al año teníamos revisiones de excesos y obsolescencia con el equipo Financiero, donde mirábamos este azul… sólo para descubrir que ya no había nada que hacer al respecto.

Al hacer visible este azul, al integrarlo en los cuadros de mando y en las discusiones de equipo, descubrimos oportunidades y causalidades que antes pasaban desapercibidas.

Generar azul es consumir las capacidades y los materiales de la empresa y de sus proveedores para fabricar cosas inútiles, en detrimento de las cosas útiles. Generar excesos en algunas referencias provoca carencias en otras. Lanzar ordenes de trabajo demasiado pronto significa que el taller las fabricará en detrimento de otros que terminarán tarde. ¡Demasiado genera muy poco!

Una mayor visibilidad permite iniciar mejoras en los procesos. Podemos preguntar in situ: ¿por qué quiere fabricar o pedir esto, si nos está empujando al azul? También podemos limitar el proceso de reposición y lanzamiento, y garantizar así que los excesos sólo se generen por excepción, deliberadamente, tras el análisis de riesgos y la adaptación del modelo. Pasamos de un modo reactivo a un modo proactivo.

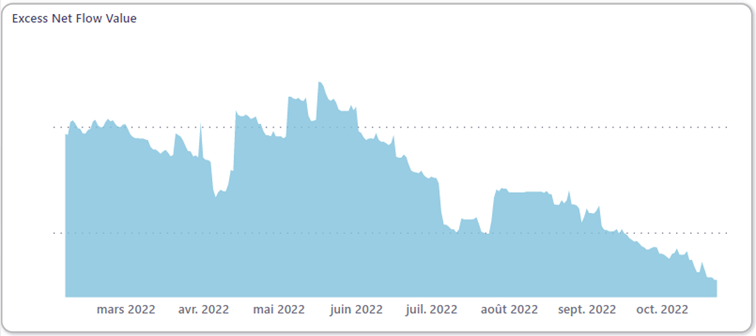

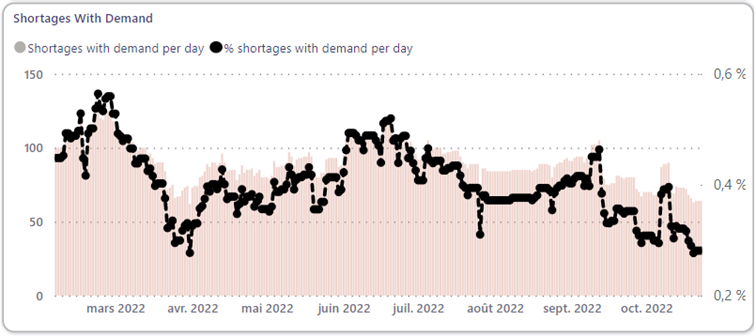

A continuación, un ejemplo de una empresa que ha hecho visible su gran azul.

Los volúmenes pedidos por encima del límite máximo han desaparecido:

Caen las roturas:

La rotación de stock aumenta… con mucho margen de mejora.

Si usted también quiere aprovechar sus oportunidades de big blue, no dude en ponerse en contacto con nosotros…