El tema de la gestión de inventario en la industria de los electrodomésticos puede parecer limitado y muy especializado en un principio, pero en realidad, la producción de equipos domésticos en toda su diversidad, desde los electrodomésticos hasta las cocinas, abarca una parte importante de la industria de bienes de consumo. Este mercado se está expandiendo y modernizando rápidamente.

La actividad operativa en esta industria tiene varias características:

- Los fabricantes tienen que desarrollar nuevos modelos constantemente, actualizar la gama de productos existentes, aplicar innovaciones para atraer a los consumidores y satisfacer las exigencias cambiantes del mercado.

- La fuerte competencia con los fabricantes mundiales y los actuales estándares de calidad obligan a los actores de este mercado a actualizar y renovar las líneas de producción, introducir nuevas tecnologías y prestar especial atención al uso eficiente de su inventario (materiales, componentes, productos terminados).

- La producción de productos terminados utiliza una gran cantidad de componentes. Es más rentable importar muchos de ellos, lo que se traduce en largos plazos de entrega (45-180 días).

Para las empresas de este segmento esto les conduce a las siguientes consecuencias:

- Rotación frecuente de la gama de productos, los procesos de introducción de productos en el mercado y salida del mismo deben gestionarse de manera efectiva para evitar el exceso de existencias de productos terminados que ya no se fabrican o de componentes que han sido reemplazados en la lista de materiales.

- Es necesario suministrar los componentes a tiempo y en su totalidad a la fabricación, dado que su entrega lleva mucho tiempo.

- Es necesario ser flexible y satisfacer a la demanda cambiante del mercado para no perder ventas y cuota de mercado con la competencia.

En general, una gestión eficaz del inventario y de los procesos resulta crucial para que las empresas de electrodomésticos sobrevivan y obtengan una ventaja competitiva en el mercado.

Este artículo trata de un caso de éxito de optimización de inventarios en una empresa de fabricación de electrodomésticos. La alta dirección de la empresa aplicó los principios de la metodología DDMRP he instaló el software Intuiflow para la gestión de su inventario.

Empecemos familiarizándonos con la empresa y luego con los resultados obtenidos.

El cliente

El cliente es un fabricante de electrodomésticos para consumo doméstico. Tiene una posición privilegiada en el mercado nacional, pero su objetivo principal para el futuro más cercano es entrar en nuevos mercados y países para la exportación y abrir nuevos centros de producción.

La cantidad de información, la velocidad de expansión de la gama de productos ha aumentado drásticamente. En estas circunstancias, es necesario encontrar una solución para una gestión eficaz del inventario y así lograr los objetivos estratégicos, confiando en sus operaciones.

Para proporcionar una gestión de inventario integrada con la producción se ha elegido el SW Intuiflow.

Los resultados

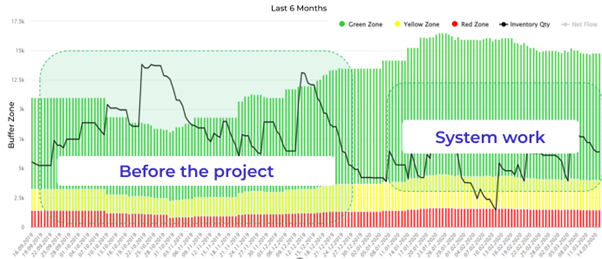

El nivel actual de inventario se redujo en un 26%, al tiempo que disminuyeron las roturas de stock en un 40% en las ubicaciones seleccionadas como proyecto piloto durante el período analizado.

En una de las plantas principales se lograron los siguientes efectos:

1. Reducción del nivel de inventario en más del 19%.

2. Disminución del número de SKU críticos en un 52%.

3. Disminución de los SKU con exceso de stock en un 13%.

Cuando se publican casos de éxito, se suele mencionar el proceso de implantación, la situación del «antes» y el «después» y los efectos obtenidos.

Pero los factores que han provocado estos resultados siguen sin revelarse, aunque es el punto que más preocupa a las empresas. El propósito de este artículo es sumergirse e identificar factores de éxito específicos.

Cuáles han sido los cambios organizativos, administrativos, de procesos y medidas que han permitido a la empresa alcanzar los KPI fijados.

1.Poner las cosas en orden en el ERP

Poner las cosas en orden en el ERP mejoró significativamente la calidad de los datos para la planificación y, en general, la transparencia de los procesos relacionados.

Dejemos de lado la recopilación y fijación en el ERP de datos como las cantidades mínimas de pedido y múltiplos, los ciclos de pedido, los plazos de fabricación o los suministros como el primer y obvio paso para la construcción de un pedido correcto. A continuación, un ejemplo de los cambios más significativos y sus consecuencias.

1.1 Fijación a tiempo de las ordenes de suministro en el sistema ERP

Antes del inicio del proyecto, la mayoría de las ordenes se realizaban en Excel o por correo electrónico y se reflejaban en el sistema ERP sólo cuando estaban realmente «en camino» o cuando debían recibirse en el almacén del cliente. Una de las decisiones del proyecto fue introducir el pedido de suministro en el ERP en el momento de su envío al proveedor.

Dado que era necesario controlar la aplicación de esta regla, se aceptó que sin el pedido de suministro en el ERP la alta dirección no iniciaría la aprobación financiera de los pagos de ese pedido.

Cuáles fueron los resultados de esta decisión:

1. Es la base para la reposición automática. En cualquier momento en el sistema ERP (y en Intuiflow, respectivamente) siempre hay la cantidad relevante de la orden de suministro que se espera enviar.

La información está disponible para todos. Anteriormente, era necesario enviar una solicitud a un manager para obtener estos datos. Y si estaba de viaje de negocios o de vacaciones, pues a esperar. ¡Era tan irracional, ineficaz y consumía mucho tiempo!

2. Ha proporcionado datos para el análisis de la fiabilidad del proveedor:

- Comparación de las cantidades pedidas y entregadas;

- Comparación de la fecha requerida de pedido según el calendario y la fecha real de llegada para estimar el lead time actual y los días de retraso.

1.2 Reflejar en el ERP los planes de ventas con N meses de antelación

Un horizonte de 4 meses fue suficiente para esta empresa. Sin embargo, el número de meses puede variar en función del sector, la estacionalidad y la duración del lead time.

Esta decisión ha proporcionado:

- Mejorar la precisión del reaprovisionamiento de las materias primas importadas con largos plazos de entrega;

- Tener la misma información para los departamentos de Ventas, Planificación de la Producción y Suministros;

- Considerar la estacionalidad.

1.3 Fijación temprana de pedidos de demanda real en el ERP

Pedidos de exportación, ofertas, picos de venta con grandes cantidades en particular.

Estas acciones han permitido:

- Ampliar el horizonte de visibilidad de este tipo de pedidos, especialmente los picos para reaccionar pronto sobre ellos, planificar la producción con mayor precisión y equilibrar la carga con la capacidad;

- Pasar de la producción urgente en modo de emergencia a una fabricación gradual del volumen requerido con antelación a la fecha prevista del pedido;

- Cumplir estos pedidos con materias primas y componentes con mejor estabilidad.

2.Cambio en las directrices de planificación: de atenerse al plan a centrarse en la demanda real

Al final de cada mes, la empresa se enfrenta a la pregunta: qué elegir:

1. Producir los artículos del plan mensual sin demanda abierta o con un inventario disponible suficiente

2. O aquellos artículos que no estaban en el plan original, pero que tienen pedidos reales de demanda

El hecho de centrarse en una demanda real permitió a la empresa reducir significativamente el nivel de roturas y de SKU de riesgo en favor de cumplir con los pedidos reales de los consumidores, en lugar del cumplimiento de un plan que no coincidía con la realidad.

3. Reducción del horizonte de la planificación operativa para una reacción más flexible a los cambios en la demanda

Antes del inicio del proyecto, la producción se planificaba con una semana de antelación, sin la posibilidad de ajustar este plan.

Durante la fase de ejecución, se decidió que el plan de producción fuera fijo sólo para los próximos 3 días, con la posibilidad de introducir cambios a partir del 4º día.

Por lo tanto, si el inventario disponible para un SKU disminuye drásticamente debido al aumento de las ventas o a un pico de pedidos, la prioridad de reposición para este artículo aumenta inmediatamente, lo que se refleja en la página principal y el Workbench del SW Inruiflow.

Ahora el problema se resuelve 2 veces más rápido. Según la metodología DDMRP, los SKU críticos se piden primero, seguidos por los SKU con una prioridad «media». Esta es una medida preventiva, no para combatir el riesgo de desabastecimiento en el momento en que se produce, sino para evitarlo de antemano.

4. Centrarse en las prioridades de la planificación: SKU críticos y excesos de inventarios

Esta tarea tiene un impacto significativo en el aumento de la disponibilidad y en el nivel de servicio, así como en la optimización del stock.

SKU críticos

La tarea inicial y principal de los managers responsables de la reposición es supervisar, controlar y minimizar las posiciones de stock con un alto riesgo de faltas. Este primer pero importante paso requiere una gran atención por parte de la dirección de la planta (director de producción, director financiero).

Los días en los que no hay stock de los productos necesarios suponen una pérdida de beneficios para la empresa y la insatisfacción de los clientes, así como una disminución del nivel de servicio de la empresa. Esto también puede provocar una interrupción del flujo y del ritmo de producción, ya que habrá que hacer reajustes urgentes de los equipos para cubrir la escasez resultante y el retraso en el cumplimiento de los pedidos.

Como se mencionó anteriormente, el número de SKU de riesgo se redujo en un 37% al final del proyecto debido a que se centró en evitar el desabastecimiento y en trabajar de acuerdo con las prioridades del sistema.

Exceso de inventarios

Por otro lado, es importante controlar no sólo las áreas de riesgo de pérdida de ventas, sino también identificar el exceso de existencias: los SKU que ralentizan todo el sistema y dónde se ha invertido.

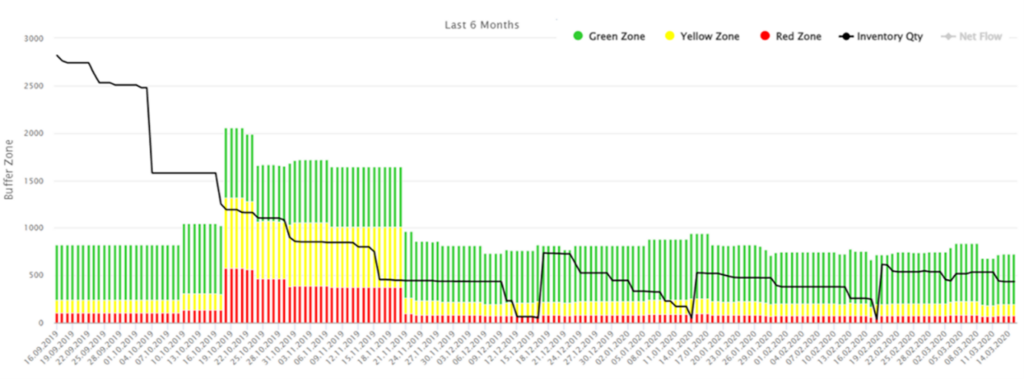

Los excesos de existencias se digitalizaron en el sistema, hasta cada SKU, por lo que nos permitió estimar la cantidad de artículos con exceso de existencias, su coste y el porcentaje sobre el buffer de cada SKU. El análisis dinámico del historial de SKU mostraba períodos de tiempo en los que el nivel de stock ni siquiera entraba en el buffer.

El equipo de la planta se centró en averiguar los motivos del exceso de existencias, los asignó a un grupo separado para definir las acciones adecuadas: traslado a otra ubicación, devolución al proveedor, actividades de marketing, cancelación final o incorporación en la lista de materiales de otros productos terminados (si se trata de materia prima). También se analizaba periódicamente qué planners generaban la mayor parte de los excesos de existencias, qué proveedores y categorías tuvieron los mayores excedentes y cuál fue la evolución de este indicador de una semana a otra.

Tal vez el principal método contra el exceso de existencias sea no crear nuevos y demasiados pedidos, suena obvio. Pero la aplicación de este método sólo es posible después de comprender qué se considera un exceso de existencias (según la metodología, se trata de todas las existencias que superan el buffer que cambia dinámicamente).

Por ejemplo, la empresa redujo el inventario en 4,000 $ de 1 SKU al no hacer un pedido hasta que el flujo neto estuviera en la prioridad media. El trabajo posterior en el sistema mantuvo un stock óptimo sin una amenaza para la disponibilidad de la referencia.

5. Optimización de los parámetros del sistema

El análisis de los parámetros logísticos encierra un gran potencial para la reducción de inventario.

Los lotes de producción y las cantidades mínimas de pedido del proveedor, que determinan la frecuencia y la cantidad media de los pedidos, afectan a la cantidad de inventario previsto.

La metodología proporciona una herramienta llamada Índice de flujo (Flow Index), que ilustra cuánto tiempo tarda un lote de SKU en ser utilizado (vendido o utilizado en la fabricación), y cuánto le cuesta a la empresa. Este informe muestra toda la gama y su «cola» (slow movers) para revisar sus parámetros.

La reducción de lotes y MOQ reducirá el nivel de inventario, aumentará la facturación, liberará espacio en el almacén, capacidad y tiempo de funcionamiento de los equipos, manteniendo el nivel de disponibilidad.

6.Efecto de sinergia de la incorporación al sistema de varias ubicaciones de la cadena de suministro

El alcance del proyecto incluía 2 plantas conectadas entre sí: una de ellas era proveedora de productos semielaborados para otra planta que fabricaba productos terminados. Antes del proyecto, ambas plantas se centraban en su propio rendimiento y no en el beneficio general.

Durante la implantación se identificaron SKU comunes (productos semielaborados), se acordó dónde sería más rentable colocar un buffer para ellos (posicionamiento estratégico) que permitiera no duplicar el stock en 2 plantas de producción y controlarlo conjuntamente.

Los lotes de estos artículos se habían revisado para que respetaran no sólo las limitaciones de producción y la eficiencia operativa de la planta de fabricación, sino también la rotación de estos lotes según el consumo.

También hay un beneficio para el flujo de información: cuando se aprueba un pedido en Intuiflow se muestra como demanda abierta para la planta de fabricación y como orden de suministro abierta para la planta con la demanda.

El nivel de inventario de los artículos semielaborados se redujo en un 55% gracias a estas acciones. También se redujo el exceso de existencias en un 44%.

Conclusiones

En este artículo hemos examinado qué cambios organizativos, administrativos, de procesos y reglas han llevado a la empresa a una gestión eficaz del inventario. Parece que la implementación de nuevos enfoques de planificación y software lanza procesos de transformación integrales en toda la empresa. Utilizando principios innovadores de reposición, la automatización, la fijación de todos los datos de entrada importantes en el ERP, especialmente los pedidos de suministro y demanda, el sistema de alertas para la reacción temprana a los cambios, enfoque en las prioridades de planificación y el análisis de las razones de las desviaciones, la revisión de los parámetros logísticos: todas estas acciones han dado lugar a efectos impresionantes: la reducción de existencias (en un 26%), la mejora de su estructura (disminución de los desabastecimientos en un 40%) y la protección del flujo de información.