Le sujet de la gestion des stocks dans l’industrie de l’électroménager peut sembler étroit et très spécialisé au premier abord, mais en fait, la production d’équipements ménagers dans toute sa diversité, des appareils de cuisine aux appareils informatiques, capte une part importante de l’industrie des biens de consommation. Ce marché est en pleine expansion et se modernise rapidement.

L’activité opérationnelle dans ce secteur présente plusieurs caractéristiques :

- Les fabricants doivent constamment développer de nouveaux modèles, actualiser la gamme de produits, mettre en œuvre des innovations afin d’attirer les consommateurs et de répondre aux exigences changeantes du marché.

- La concurrence acharnée avec les fabricants mondiaux et les normes de qualité actuelles obligent les acteurs de ce marché à moderniser et à rénover les lignes de production, à introduire de nouvelles technologies et à accorder une attention particulière à l’utilisation efficace de leurs stocks (matériaux, composants, produits finis).

- La production de produits finis fait appel à un grand nombre de composants. Il est plus rentable d’en importer un grand nombre, ce qui se traduit par de longs délais de livraison (45 à 180 jours).

Pour les entreprises de ce segment, cela entraîne les conséquences suivantes :

- Dans le cas d’une rotation fréquente de la gamme de produits, les processus de mise sur le marché et de retrait des produits doivent être gérés efficacement afin d’éviter les surstocks de produits finis qui ne sont plus fabriqués ou de composants qui ont été remplacés dans la nomenclature.

- il est nécessaire de fournir au processus de fabrication des composants à temps et dans leur intégralité, étant donné que leur livraison prend beaucoup de temps.

- il est nécessaire d’être flexible et de répondre à la demande changeante du marché afin de ne pas perdre des ventes et des parts de marché dans une compétition.

En général, une gestion efficace des stocks et des processus devient cruciale pour les entreprises d’électroménager afin de rester sur la bonne voie et d’obtenir un avantage concurrentiel sur le marché.

Cet article traite d’un cas réussi d’optimisation des stocks dans une entreprise de fabrication d’appareils ménagers (électroménagers). La direction de l’entreprise a appliqué les principes de la méthodologie DDMRP et le logiciel Intuiflow pour le réapprovisionnement. Tout d’abord, faisons connaissance avec l’entreprise et les résultats obtenus.

Le client

Le client est un fabricant d’appareils électroménagers destinés à la consommation. Il occupe une position forte sur le marché national, mais son principal objectif dans un avenir proche est de pénétrer de nouveaux marchés et pays d’exportation et d’ouvrir de nouveaux sites de production.

La quantité d’informations, la vitesse d’expansion de la gamme de produits ont progressivement augmenté. Dans ces circonstances, il est nécessaire de trouver une solution pour une gestion efficace des stocks afin d’atteindre les objectifs stratégiques, en étant confiant dans ses opérations.

Pour assurer une gestion intégrée des stocks dans la production, le système Intuiflow a été choisi.

Les effets

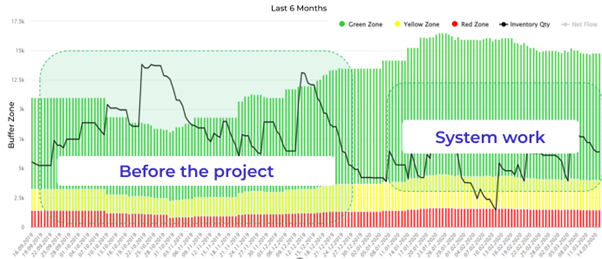

Le niveau actuel des stocks a diminué de 26 % tout en réduisant les ruptures de stock de 40 % sur les sites sélectionnés comme projet pilote au cours de la période considérée.

Les effets suivants ont été obtenus dans l’une des usines phares :

1. Réduction du niveau des stocks de plus de 19%.

2. Diminution du nombre d’UGS critiques de 52%.

3. Diminution de 13% des UGS en surstock.

Lors de la publication d’études de cas de projets réussis, il est généralement fait mention du processus de mise en œuvre, de la situation « avant » et « après » et des effets obtenus.

Mais les facteurs à l’origine de ces résultats restent inconnus, alors que c’est le point qui préoccupe le plus les entreprises. L’objectif de cet article est de plonger dans le détail et d’identifier les facteurs de réussite spécifiques.

Ainsi, quels ont été les changements organisationnels, administratifs, de processus, comptables qui ont permis à l’entreprise d’atteindre les ICP fixés.

1. mettre de l’ordre dans l’ERP

La mise en ordre de l’ERP a considérablement amélioré la qualité des données pour la planification et, en général, la transparence des processus connexes.

Laissons de côté la collecte et la fixation dans l’ERP de données telles que les quantités minimales et multiples de commande, les cycles de commande, les délais de fabrication ou d’approvisionnement, qui constituent la toute première étape évidente vers la création d’une commande automatique correcte. Voici un exemple de changements plus importants et de leurs conséquences.

- Fixation à temps des commandes de fournitures dans le système ERP

Avant le début du projet, la plupart des commandes d’approvisionnement se faisaient sous Excel ou par e-mail et n’étaient prises en compte dans le système ERP que lorsqu’elles étaient effectivement « en route » ou lorsqu’elles devaient être reçues dans l’entrepôt du client. L’une des décisions prises dans le cadre du projet a été de placer la commande de fournitures dans l’ERP au moment de son envoi au fournisseur.

Puisqu’il était nécessaire de contrôler la mise en œuvre de cette règle, il a été accepté que sans l’ordre de fourniture dans l’ERP, la direction générale ne commencerait pas l’approbation financière des paiements pour cette commande.

Quels sont les résultats de cette décision :

1. C’est la base du réapprovisionnement automatique. À tout moment, dans le système ERP (et dans Intuiflow, respectivement), il y a toujours la quantité pertinente de la commande d’approvisionnement dont on attend la livraison.

L’information est devenue accessible à tous. Auparavant, il était nécessaire d’envoyer une demande à un responsable pour obtenir ces données. Et s’il était en voyage d’affaires ou en vacances, alors il fallait attendre. C’était tellement irrationnel, inefficace et chronophage !

2. Il a fourni des données pour l’analyse de la fiabilité des fournisseurs :

- Comparaison des quantités commandées et livrées ;

- Comparaison de la date de commande requise selon le calendrier et de la date réelle d’arrivée pour estimer le délai d’exécution et les jours de retard.

1.2 Refléter les plans de vente pour N mois à l’avance dans l’ERP

Un horizon de 4 mois était suffisant pour cette entreprise. Toutefois, le nombre de mois peut varier en fonction de l’industrie, de la saisonnalité, de la durée des délais.

Cette décision a permis :

- Améliorer la précision du réapprovisionnement pour les matières premières importées avec de longs délais d’exécution ;

- Informations similaires pour les départements des ventes, de la planification de la production et de l’approvisionnement ;

- Prise en compte de la saisonnalité.

1.3 Fixation précoce des commandes de demande réelle dans l’ERP

En particulier les commandes d’exportation, d’appels d’offres, de pointes avec de grandes quantités.

Ces actions ont permis :

- Élargir l’horizon de visibilité de ces commandes, en particulier celles en pointe, afin d’y réagir rapidement, de planifier plus précisément la production et d’équilibrer la charge des capacités ;

- Passer d’une production dans l’urgence à une construction progressive du volume requis à l’avance pour la date prévue de la commande ;

- Remplir ces commandes avec des matières premières et des composants plus stables.

2. changement des lignes directrices en matière de planification : passer d’une approche planifiée à une approche axée sur la demande réelle.

À la fin de chaque mois, l’entreprise est confrontée à la question suivante : que choisir ?

1. Produire les articles du plan mensuel sans demande ouverte ou avec un stock disponible suffisant.

2. Ou les articles qui n’étaient pas prévus dans le plan initial, mais qui font l’objet d’une demande actuelle.

L’accent mis sur une demande réelle a permis à l’entreprise de réduire considérablement le niveau des ruptures de stock et des UGS à risque, afin de répondre aux commandes réelles des consommateurs, plutôt que d’exécuter un plan qui ne coïncide pas avec la réalité.

3. Réduction de l’horizon de planification opérationnelle pour une réaction plus souple aux changements de la demande

Avant le début du projet, la production était planifiée une semaine à l’avance sans possibilité d’ajuster ce plan.

Au cours de la phase de mise en œuvre, il a été décidé que le plan de production ne serait fixé que pour les trois jours suivants, avec la possibilité de le modifier à partir du quatrième jour.

Par conséquent, si le stock disponible pour une SKU diminue considérablement en raison d’une augmentation des ventes ou d’une commande record, la priorité de réapprovisionnement pour cet article augmente immédiatement, ce qui se reflète dans la page principale du système et dans le workbench.

Le problème est maintenant résolu deux fois plus vite. Selon la méthodologie DDMRP, les UGS critiques sont commandées en premier, suivies des UGS de priorité « moyenne ». Il s’agit d’une mesure préventive, non pas pour combattre le risque de pénurie au moment où il se présente, mais pour l’éviter à l’avance.

4. Se concentrer sur les priorités de la planification : SKUs critiques et surstocks

Cette tâche a un impact important sur l’augmentation de la disponibilité et du niveau de service, ainsi que sur l’optimisation de la structure des stocks.

SKUs critiques

La tâche initiale et principale des gestionnaires responsables du réapprovisionnement consiste à surveiller, contrôler et minimiser les positions présentant un risque élevé de pénurie. Cette première mais importante étape requiert une attention particulière de la part de la direction de l’usine (directeur de la production, directeur financier).

Les jours où les marchandises requises ne sont pas en stock entraînent un manque à gagner pour le budget et l’insatisfaction des clients, ainsi qu’une diminution du niveau de service de l’entreprise. Cela peut également entraîner une perturbation du flux et du rythme de production, car vous devrez procéder à des réajustements urgents de l’équipement afin de couvrir la pénurie qui en résulte et le retard dans l’exécution des commandes.

Comme mentionné ci-dessus, le nombre d’UGS à risque a diminué de 37% à la fin du projet, grâce à la volonté d’éviter les pénuries et de travailler selon les priorités du système.

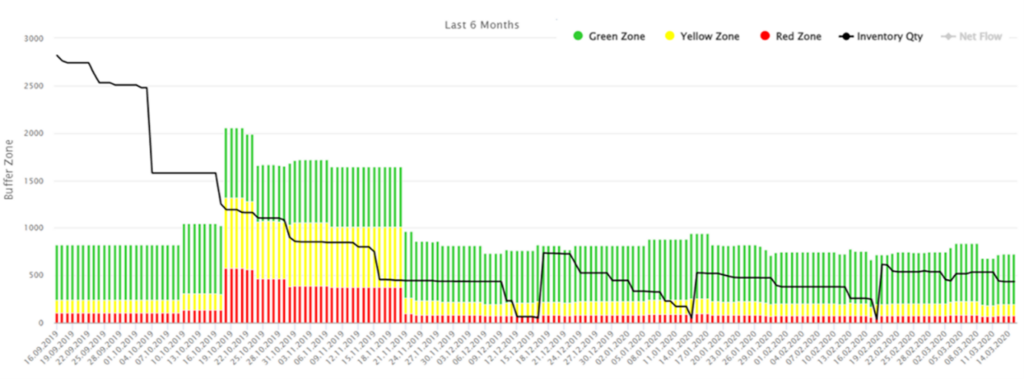

Surstocks

D’autre part, il est important de surveiller non seulement les zones à risque pour les ventes perdues, mais aussi d’identifier les surstocks – les UGS qui ralentissent l’ensemble du système en raison du gel des fonds dans leurs stocks.

Les surstocks étaient numérisés dans le système, jusqu’à chaque UGS, ce qui nous a permis d’estimer la quantité d’articles en surstock, leur coût et le pourcentage de dépassement du tampon pour chaque pièce. Le reflet visuel de l’historique des UGS dans la dynamique a montré des périodes de temps où le niveau de stock n’entrait même pas dans le tampon d’une livraison à l’autre.

L’équipe de l’usine s’est attachée à trouver les raisons des surstocks, à les répartir dans un groupe distinct afin de prendre les mesures appropriées : transfert vers un autre site, retour au fournisseur, activités de marketing, radiation définitive ou inclusion dans la nomenclature d’autres produits finis (s’il s’agit de matières premières). Il y avait également une analyse régulière des gestionnaires qui généraient la plupart des surstocks, des fournisseurs et des catégories qui avaient les plus grands excédents et de la dynamique de cet indicateur de semaine en semaine.

La principale méthode de lutte contre les surstocks – ne pas en créer de nouveaux et ne pas en commander trop – peut sembler évidente. Mais la mise en œuvre de cette méthode n’est possible qu’après avoir compris ce qu’il faut considérer comme un surstock (selon la méthodologie, il s’agit de tout stock dépassant le tampon qui change dynamiquement).

Par exemple, l’entreprise a réduit le stock de 4 000 $ d’une UGS en ne passant pas de commande tant que le flux net n’était pas dans la priorité moyenne. Un travail supplémentaire dans le système a permis de maintenir un stock optimal sans menace pour la disponibilité de la pièce.

5. Optimisation des paramètres du système

Un grand potentiel de réduction des stocks réside dans l’analyse des principaux paramètres logistiques.

Ce sont les lots de production et les quantités minimales de commande du fournisseur, qui déterminent la fréquence et la quantité moyenne de la commande. Cela a une incidence sur le montant du stock attendu.

La méthodologie fournit un outil appelé l’indice de flux, qui illustre le temps nécessaire pour qu’un lot d’UGS soit utilisé (vendu ou utilisé dans la fabrication), et combien cela coûte à l’entreprise. Ce rapport montre l’ensemble de la gamme et sa « queue » (ceux qui avancent lentement) pour réviser leurs paramètres.

La réduction des lots et des QM réduira le niveau des stocks, augmentera le chiffre d’affaires, libérera de l’espace d’entrepôt, de la capacité et du temps de fonctionnement des équipements tout en maintenant le niveau de disponibilité.

6. l’effet de synergie de l’engagement de plusieurs endroits de la chaîne d’approvisionnement dans le système.

Le projet concernait deux usines reliées entre elles, l’une fournissant des produits semi-finis à l’autre qui fabriquait des produits finis. Avant le projet, les deux usines se concentraient sur leurs propres performances plutôt que sur le bénéfice global.

Au cours de la mise en œuvre, on a identifié des UGS (produits semi-finis) communes, on s’est mis d’accord sur l’endroit où il serait plus rentable de placer un tampon pour celles-ci (positionnement stratégique), ce qui a permis de ne pas doubler le stock sur 2 sites de production et de le contrôler conjointement.

Les lots de ces articles avaient été revus de manière à respecter non seulement les contraintes de production et l’efficacité opérationnelle de l’usine de fabrication, mais aussi la rotation de ces lots à l’usine de consommation.

Il y a également un avantage pour le flux d’informations : lorsqu’une commande est approuvée dans Intuiflow, elle est affichée comme demande ouverte pour l’usine de fabrication et comme offre ouverte pour l’usine de consommation.

Le niveau d’inventaire des produits semi-finis communs a diminué de 55% grâce à ces actions. Elles ont également permis de réduire les surstocks de 44 %.

Conclusions

Dans cet article, nous avons examiné quels changements organisationnels, administratifs, de processus et de comptabilité ont conduit l’entreprise à une gestion efficace des stocks. Il apparaît que la mise en œuvre de nouvelles approches de planification et de nouveaux logiciels lance des processus de transformation complets dans toute l’entreprise. L’utilisation de principes de réapprovisionnement innovants, l’automatisation, la fixation de toutes les données d’entrée importantes dans l’ERP, en particulier les ordres d’offre et de demande, le système d’alertes pour une réaction rapide aux changements, l’accent mis sur les priorités de planification et l’analyse des raisons des déviations, la révision des paramètres logistiques – toutes ces actions ont eu des effets impressionnants : réduction des stocks (de 26%), amélioration de leur structure (diminution des ruptures de stock de 40%) et protection du flux d’informations.