Un taller 4.0 no trata sólo de digitalización y tecnología en tiemporeal. El Taller 4.0 debe ser ágil, debe responder a la demanda real del cliente, los plazos de entrega deben ser cortos, las prioridades deben ser visibles y las decisiones intuitivas para todos.

En esta serie de artículos, repasamos los principios clave del modelo operativo basado en la demanda (DDOM) para la Industria 4.0.

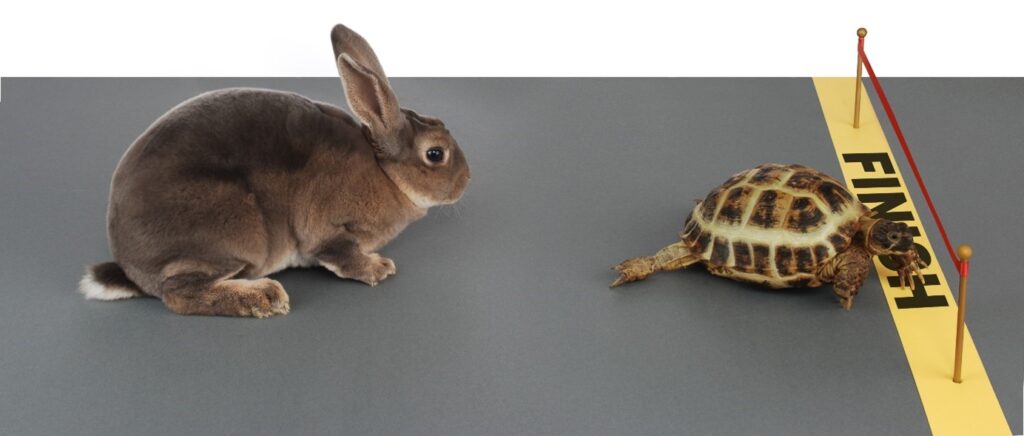

No tiene sentido correr, hay que salir a tiempo

En el siglo XVII, el autor francés La Fontaine escribió una colección de fábulas, una de las más famosas es La liebre y la tortuga. La liebre y la tortuga hacen una carrera, y es la tortuga la que gana a pesar de su lentitud, porque avanza de forma constante, mientras que la liebre divaga y sale demasiado tarde. La moraleja del cuento es que no tiene sentido correr, hay que salir a tiempo.

¿No ve la conexión entre una fábula del siglo XVII y la Industria 4.0? Y sin embargo…

Esta moraleja también se aplica a nuestras plantas y talleres de fabricación. En el momento en que empezamos a trabajar en una orden de trabajo, el momento en que iniciamos el flujo es decisivo. ¿Cómo se inician las órdenes de trabajo en el momento adecuado? ¿Cuál es ese momento adecuado? ¿Cómo respetarlo? ¿Cómo podemos mejorar el lanzamiento?

¿Qué pasa si lanzamos demasiado pronto? ¿Si lanzamos demasiado tarde?

El flujo necesita ritmo

En primer lugar, un flujo de producción necesita ritmo Habíamos mencionado esto en unartículo anterior y describimos algunos de los mecanismos que funcionan, como la heijunka.

El ritmo más importante es, por supuesto, el de la demanda real de sus clientes. Todo el modelo “Demand Driven” se basa en esto: ajustar la producción y el suministro lo mejor posible en relación a la demanda real del mercado, regulando al mismo tiempo la carga para hacer un uso rentable de nuestros recursos industriales.

En la práctica, consistirá en programar el flujo de producción en función de un recurso clave de la producción, por ejemplo, una sección limitante. Volveremos a hablar de ello en nuestra serie de artículos.

¿Cuándo empezar?

Dependiendo de la naturaleza de su flujo de producción, el punto de partida es más o menos fácil de determinar.

Si ha conseguido poner sus procesos en línea, y realiza todos sus pasos de forma secuenciada, por ejemplo, en una cinta transportadora, las cosas pueden ser relativamente sencillas: tiene que abastecer la línea para que tenga todos los componentes necesarios en el momento adecuado, en función de la «velocidad» de la línea.

Esto es, por ejemplo, lo que ocurre en una línea de envasado de bebidas, o en una línea de montaje de automóviles.

De acuerdo, he dicho «las cosas pueden ser relativamente sencillas», pero si has trabajado en la industria del automóvil sabes que implica un dimensionamiento riguroso de los bucles Kanban, lógicas de sincronización que incorporan tiempos de seguridad debidamente dimensionados y controlados, etc.

La determinación de cuándo comenzar es bastante básica: se hace, según los plazos de seguridad dimensionados, en función del programa de producción de las próximas horas, con el «avance real” para garantizar la disponibilidad a pesar de la variabilidad habitual del suministro y del proceso.

Cuando se trabaja con rutas de producción más o menos complejas que implican múltiples recursos que no están alineados, la cosa cambia. ¿Cuándo es el momento adecuado para lanzar una orden de trabajo que estará sujeta a un corte, un mecanizado, un tratamiento de acabado subcontratado, un nuevo mecanizado en 3 pasadas en dos centros de trabajo, un ajuste seguido de una soldadura con otro subconjunto mecanizado, un control tridimensional, seguido de un retoque, y un montaje dentro de un sistema más amplio?

Para gestionar eficazmente este tipo de flujo, tendremos que determinar el «avance real» que se debe aplicar en relación con la fase limitante (nuestra principal limitación primaria, o sincronizador).

A esto lo llamamos la «longitud de la cuerda» aguas arriba. Es un concepto definido por la metodología DBR (Drum Buffer Rope)de la Teoría de las Limitaciones.

Esta duración incluye los tiempos de proceso de los pasos del proceso de fabricación a realizar hasta la limitación principal, a los que se añaden los buffers de tiempoque son colas controladas para amortiguar los procesos aguas arriba y secuenciar las ordenes de fabricación.

En otras palabras, iniciamos el trabajo en el momento adecuado para garantizar que los procesos de fabricación aguas arriba se completen, de modo que el trabajo llegue a la cola del recurso clave o limitación siempre con suficiente antelación.

Si empezamos demasiado tarde, se corre el riesgo de interrumpir la fabricación del recurso que marca el ritmo, o de forzar su replanificación, lo que conducirá a pérdidas de productividad.

¿Por qué no empezar antes?

La tentación es grande, para evitar la interrupción de los recursos clave de fabricación, se lanza el trabajo a la planta lo antes posible. Lanzar demasiado pronto es una práctica común (mala). Cuanto más WIP (Work in Process) haya en el taller, más tiempo tardará una nueva OF (Orden de fabricación) en pasar por todos los procesos de fabricación. Cuanto más WIP haya, más largos serán los plazos de entrega, más prioridades en conflicto tendrás que atender, más recursos se necesitarán para organizar los pedidos que deben salir antes que los demás, más impacto tendrán los problemas de calidad, etc. ¿Cómo gestionar estos lanzamientos a tiempo?

Pilotaje de lanzamientos puntuales

En un entorno online sencillo, los kanban específicos o genéricos ayudan a determinar el momento adecuado para empezar. En la era de la Industria 4.0 estas señales deben digitalizarse para garantizar la integración con el sistema de gestión de la empresa y la visibilidad de extremo a extremo.

En un entorno más complejo, con múltiples pasos de fabricación, recursos compartidos, una mezcla de fabricación contra stock y contra pedido, se necesita SW para determinar las longitudes de las cuerdas adecuadas para el modelo industrial. Probablemente su ERP preferido no se lo ofrezca: su lógica no se basa en un flujo sincronizado por la demanda del cliente, que tiene en cuenta la capacidad finita de la planta y que utiliza los Buffers de tiempo para asegurar el cumplimento del programa de la limitación y de entregas.

Tanto si se trata de un modelo pull simple o complejo, nuestra suite le indicará cuándo debe lanzar y le dará una visibilidad completa durante toda su carrera de relevos o proceso productivo.

Versatilidad para garantizar

Recuerde que la adaptación a la demanda del cliente mediante un flujo de trabajo fluido requiere el grado adecuado de versatilidad. ¿Cuántas OF se lanzan para «ocupar» las capacidades disponibles mientras se acumula el trabajo aguas arriba antes de una etapa en la que faltan recursos con sus respectivas habilidades? El desarrollo de la versatilidad, descrita por los «buffers de habilidades» es un paso esencial en su implementación 4.0! No tiene sentido correr…