L’atelier 4.0 n’est pas qu’affaire de technologie temps réel et de digital. L’atelier 4.0 doit être agile, répondre à la réelle demande client, les temps de traversée doivent être courts, les priorités doivent être visibles et les décisions intuitivespour tous.

Dans cette série d’articles nous revenons sur les principes clés d’un modèle opératoire piloté par la demande pour l’industrie 4.0.

Rien ne sert de courir, il faut partir à temps

Au XVIIème siècle, l’auteur Français La Fontaine a rédigé un recueil de fables, dont une des plus réputée est le lièvre et la tortue. Le lièvre et la tortue font une course, et c’est la tortue qui gagne malgré sa lenteur, car elle progresse avec constance, alors que le lapin divague et part trop tard. La morale de l’histoire est que rien ne sert de courir, il faut partir à temps.

Vous ne voyez pas le rapport entre une fable du XVIIème siècle et l’industrie 4.0 ? Et pourtant…

Cette morale s’applique aussi à nos ateliers. Le moment où on commence à travailler sur un ordre, le moment où on démarre le flux est décisif. Comment démarrer les ordres de fabrication au bon moment ? Quel est ce bon moment ? Comment le respecter ? Comment s’améliorer ?

Que se passe-t-il si on lance trop tôt ? Si on lance trop tard ?

Le flux a besoin de rythme

Tout d’abord, un flux de production a besoin d’être cadencé. Nous avions évoqué ceci dans un article précédent et décrit certains des mécanismes à l’œuvre tel que le heijunka.

Le rythme le plus important est bien sûr celui de la demande réelle de vos clients. Tout le modèle Demand Driven est basé là-dessus : cadencer la production et les approvisionnements au mieux par rapport à la demande finale – tout en régulant la charge pour exploiter de manière profitable nos ressources industrielles.

En pratique, ça va consister à cadencer votre flux de production sur une étape clé de transformation, par exemple un poste de travail contraint. Nous reviendrons sur ceci dans notre série d’articles.

Quand ne pas démarrer trop tard ?

En fonction de la nature de votre flux de production, le point de démarrage est plus ou moins simple à déterminer.

Si vous avez pu mettre en ligne vos processus, et que vous réalisez l’ensemble de vos étapes de manière enchaînée, par exemple sur un convoyeur, les choses peuvent être relativement simples : il faut approvisionner le bord de ligne de manière à disposer de l’ensemble des composants voulus au bon moment, en se basant sur le « film » de la ligne.

C’est par exemple ce qui se passe sur une ligne d’embouteillage de boissons, ou sur une ligne d’assemblage automobile.

OK, j’ai dit « les choses peuvent être relativement simples », mais si vous avez travaillé dans l’automobile vous savez que ça implique un dimensionnement rigoureux de boucles kanban, des logiques synchrones qui intègrent des délais de sécurité correctement dimensionnés et contrôlés, etc.

La détermination de quand démarrer reste assez basique : c’est, en fonction des sécurités dimensionnées, calé sur le programme de fabrication des heures à venir, avec la « juste avance » pour assurer la disponibilité malgré les aléas habituels.

Lorsque vous êtes sur des gammes opératoires plus ou moins complexes qui impliquent de multiples moyens industriels qui ne sont pas en ligne, c’est une autre paire de manches. Quel est le bon moment pour lancer un OF qui va faire l’objet d’un débit, d’un usinage, d’un traitement de surface sous-traité, d’un nouvel usinage en 3 passes sur deux centres de charge, d’un ajustage suivi d’une soudure avec un autre sous-ensemble usiné, d’un contrôle tri-dimensionnel, suivi éventuellement d’une retouche, et d’un assemblage final avec dans un système ?

Pour piloter efficacement ce type de flux on va devoir déterminer quelle est la « juste avance » à appliquer par rapport à l’étape de transformation critique (notre contrainte primaire, ou poste cadenceur).

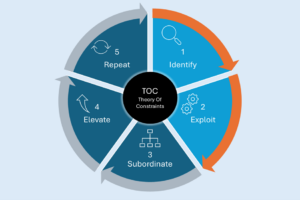

Nous appelons ceci la « longueur de corde » amont. C’est une notion définie par la méthodologie DBR (Drum Buffer Rope) de la théorie des contraintes.

Cette durée comprend les temps opératoires des étapes de transformation à réaliser jusqu’à la contrainte primaire, à laquelle s’additionne les buffers de tempsqui sont des files d’attente contrôlées permettant d’amortir les aléas et de synchroniser les enchaînements.

En d’autres termes, on démarre le travail au moment qu’il faut pour que les étapes de transformation amont soient réalisées pour toujours arriver à temps dans la file d’attente de travail de l’étape clé de transformation.

Si on démarre trop tard, on va risquer de désamorcer l’étape clé de transformation qui donne le tempo, ou d’en forcer la replanification, ce qui entraînera des pertes de productivité.

Pourquoi ne pas démarrer plus tôt ?

La tentation est grande, pour éviter de désamorcer les étapes clés de fabrication, de lancer au plus tôt, pour « donner à manger » à l’atelier. Lancer trop tôt est une (mauvaise) pratique commune. Plus vous avez d’en-cours dans l’atelier, plus ça va prendre de temps à un nouvel OF lancé de traverser les étapes de transformation. Plus vous avez d’encours, plus les délais s’allongent. Plus vous avez d’en-cours plus vous avez de priorités en conflit à traiter. Plus vous avez d’en-cours, plus vous aurez besoin de ressources pour faire le tri des ordres à faire passer avant les autres, plus vous aurez d’impact des problèmes qualité, etc. Comment piloter ces lancements à temps ?

Comment piloter ces lancements à temps ?

Dans un environnement simple et en ligne, des boucles kanban, spécifiques ou génériques, permettent de déterminer le bon moment pour démarrer. A l’heure de l’industrie 4.0 ces boucles doivent être digitalisées, pour assurer l’intégration avec le système de pilotage de l’entreprise et la visibilitéend to end.

Dans un environnement plus complexe, avec de multiples étapes de gamme, des moyens partagés, un mix de fabrication sur stock et à la commande, il faut un moyen de calcul informatique pour déterminer les longueurs de corde en accord avec le modèle industriel. Est-ce que votre ERP préféré assure ça, probablement pas : sa logique n’est pas basée sur un flux tiré lissé cadencé par la demande client sur les étapes clés de fabrication ordonnancées à capacité finie et protégé par des buffers de temps.

Que vous soyez dans un modèle de flux tiré simple ou complexe, notre suite vous dira à quel moment partir à temps, et vous donnera une visibilité complète au long de votre course de relai !

Une polyvalence à assurer

N’oubliez pas que l’adaptation à la demande client via un flux tiré lissé nécessite le bon degré de polyvalence. Combien d’OFs sont lancés pour « occuper » les compétences disponibles, alors que par ailleurs du travail s’accumule en amont d’une étape où on manque de compétences ? Le développement de la polyvalence / poly compétence, décrite par les «skills buffers »est une étape indispensable de votre déploiement 4.0 ! Rien ne sert de courir…