La gestion des stocks avant MRP

Avant l’époque du MRP, l’approche de gestion des stocks la plus populaire était le point de commande. A cette époque, les principales contraintes se trouvaient au sein des entreprises. Le marché demandait plus que ce qu’une entreprise pouvait construire. Tout ce qui était produit pouvait être et serait vendu. Par conséquent, la question principale était de savoir comment répondre efficacement à la demande du marché. Il y avait peu de références dans l’assortiment, les produits n’étaient pas complexes et le cycle de vie du produit était long – parfois les articles étaient produits pendant des décennies sans aucune modification. Qu’est-ce que cela signifie pour la gestion des stocks ? Les entreprises ont un jombre limité de références, avec une demande stable et une nomenclature qui crée une demande prévisible pour les composants. Lorsque le système n’est pas complexe, stable et linéaire, il est beaucoup plus facile de le gérer et de l’optimiser. C’est aussi à cette époque que le concept de quantité économique de commande est apparu et est souvent devenu partie intégrante du système de point de commande.

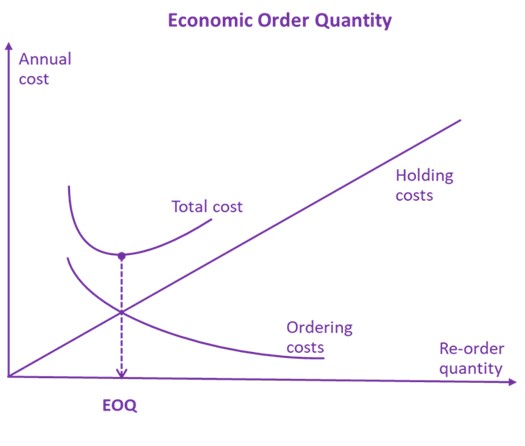

La quantité économique de commande (EOQ)

Si nous supposons que les coûts de demande, de commande et de détention (stockage) sont connus et ne changent pas sur une période (généralement une année), nous pourrions calculer le point où le coût total de détention sera minimisé. C’est la logique derrière la version classique d’EOQ. Les pratiques modernes de mise en œuvre de l’EOQ utilisent généralement des extensions de formule plus complexes, ajoutant plus de variables à l’équation, mais l’hypothèse initiale selon laquelle la demande et le coût sont connus et ne changent pas demeure.

Dans notre monde VUCA le nombre de références dans l’assortiment, la complexité des produits et de la chaîne d’approvisionnement augmente, tandis que les cycles de vie des produits diminuent et que la demande des clients est tout sauf connue et stable. Malheureusement, nous utilisons des formules applicables à un monde un monde qui n’existe plus. Habituellement, les résultats de la mise en œuvre de la logique EOQ dans les entreprises industrielles modernes conduisent à des lots de production élevés, ce qui conduit à abuser de sa capacité de production et de ses matières. Les conséquences en sont peut être une plus grande efficacité des opérations (TRS), mais une planification de la production moins agile et des niveaux de stock accrus. La bonne chose est qu’après un projet EOQ typique, il y a une marge d’amélioration avec DDMRP. (découvrez comment Kormotech est passé de l’implémentation d’EOQ à DDMRP).[1]

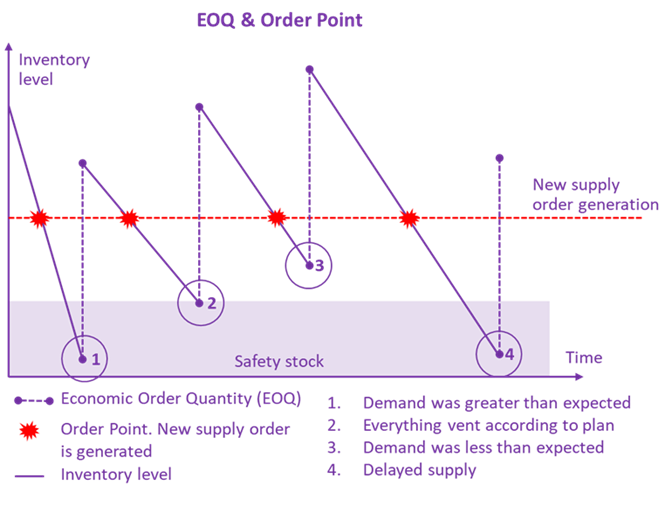

Comment fonctionne le point de commande ?

Regardons le graphique EOQ & Order Point. L’idée derrière le point de commande est simple. Lorsque le stock total plus les quantités en commande atteignent un certain niveau, un nouvel ordre d’approvisionnement est généré. Combien devrions-nous commander : c’est la question à laquelle répond EOQ.

Comment le point de commande est-il calculé ? Il s’agit généralement de la consommation sur le délai de livraison plus le stock de sécurité. Ainsi, le lot pourrait être livré lorsqu’on atteint le stock de sécurité s’il n’y a pas de variabilité de la demande ou de l’approvisionnement (point 2).

Dans la vie réelle, la demande des clients sera toujours plus élevée ou plus faible que prévu (points 1 et 3) ou le fournisseur/la production pourrait être en retard (point 4). C’est le rôle du stock de sécurité de couvrir de telles fluctuations.

Encore une fois, c’est parce que cette approche est si simple et pleine de bon sens qu’elle est si populaire et qu’elle est encore aujourd’hui utilisée dans les entreprises.

Quelles sont les lacunes de cette approche ?

Les niveaux de point de commande fixe et de stock de sécurité sont bons pour les environnements linéaires, stables et prévisibles. Combien d’entre eux pourriez-vous trouver aujourd’hui ?… En conséquence, cela conduit à une distribution des stocks bimodale (trop peu de la bonne et trop de la mauvaise) et globalement trop de stock.

Habituellement, la distribution bimodale des stocks dans cette approche est causée par :

- Aucune connexion à la capacité. Même si la charge est calculée dans certains cas, les niveaux sont fixés pour de longues périodes, et on a tendance à générer des lots trop importants.

- Evolution de l‘assortiment produit et des nomenclatures. Les points de commande et les EOQ deviennent obsolètes plus rapidement qu’ils ne sont recalculés dans la pratique.

- Une promotion ou une saisonnalité élevée met à mal l’efficacité de l’approche et nécessite généralement des solutions de contournement.

- Aucune utilisation des commandes client réelles. S’il n’y a pas de prise en compte des demandes réelles, soit le niveau de service diminue, soit le stock doit être augmenté pour compenser.

- Manque d’adaptation aux besoins et aux plans de production en constante évolution des clients.

Le dernier point a été l’une des principales raisons pour lesquelles l’approche du point de commande a été remplacée par la diffusion de la technologie MRP. C’est dans son nom, « planification des besoins matières » qui sont directement recalculés à partir du programme de production actuel en utilisant la nomenclature. Ça permet de se dire qu’on ne produira que ce qui est vraiment nécessaire pour couvrir la demande des clients. Et de n’acheter les matières premières que lorsque c’est nécessaire et juste pour couvrir le programme de production. MRP a ouvert la voie à une planification dépendante au travers des nomenclatures, qui était censée conduire à un retour sur investissement plus élevé. C’est ce qui s’est passé, au début. Mais plus l’environnement devient volatil et imprévisible, moins le MRP devient efficace. Mais c’est un sujet que nous aborderons dans un futur article.

Les buffers DDMRP Intuiflow, points de commande pour le monde moderne

Les buffers DDMRP reposent sur une mécanique similaire aux points de commande, mais ils en corrigent les limites, pour les rendre efficaces dans un monde autrement plus variable : adaptation dynamique des seuils, prise en compte des éléments pertinents de demande client, pilotage visuel, prise en compte des liens de nomenclature, etc. Les buffers DDMRP Intuiflow vont encore plus loin en mettant en œuvre intelligence artificielle, adaptation dynamique multiniveau et prise en compte des contraintes capacitaires, pour une planification agile et résiliente dans le monde VUCA.