Connaissez-vous les “five focusing steps » ? Cette approche est au cœur de la Théorie des Contraintes (TOC), l’école de pensée initiée par Dr Eli Goldratt, l’auteur du bestseller « Le But ».

Les « Five Focusing Steps » sont un peu le pendant du PDCA – Plan Do Check Act de Deming : ce sont cinq étapes pour conduire le processus d’amélioration. Il s’agit en l’occurrence de prendre en compte un système complet – par exemple les flux de fabrication dans une usine – et de focaliser sur les étapes ou ressources critiques, pour améliorer le système dans son ensemble.

La TOC couvre un domaine d’application très large, elle est riche en concepts : le néophyte peut vite s’y perdre, et rencontrer des difficultés à retraduire les concepts en actions pratiques. Dans le module de pilotage d’atelier d’Intuiflow nous avons travaillé à outiller cette approche pour la rendre simple à mettre en œuvre et pérenne. Voyons un peu :

Identify

Il s’agit dans cette étape d’identifier la contrainte du système. Prenons par exemple un ensemble de flux de production dans un atelier, quelle est la contrainte, ou quelles sont les contraintes ?

Voir quelle est la contrainte n’est pas toujours évident, en particulier dans un environnement de type « job shop », de moyens technologiques partagés par plusieurs gammes opératoires. Cette identification de la contrainte peut être perturbée par des biais cognitifs, par des avis divergents. Je me souviens d’un atelier de tôlerie dont le cœur de métier était la soudure : tout le monde était focalisé sur ces opérations de soudure, alors que dans le flux il y avait une étape de fabrication moins noble, mais plus lente, dont personne ne se préoccupait… et qui empêchait de livrer à temps.

Pour factualiser l’identification de la contrainte dans Intuiflow nous utilisons deux outils clés : le graphe de charge système, et l’analyse de process mining.

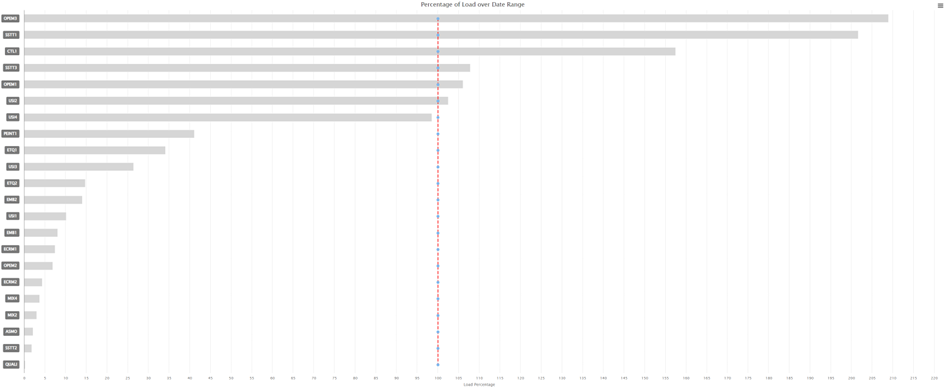

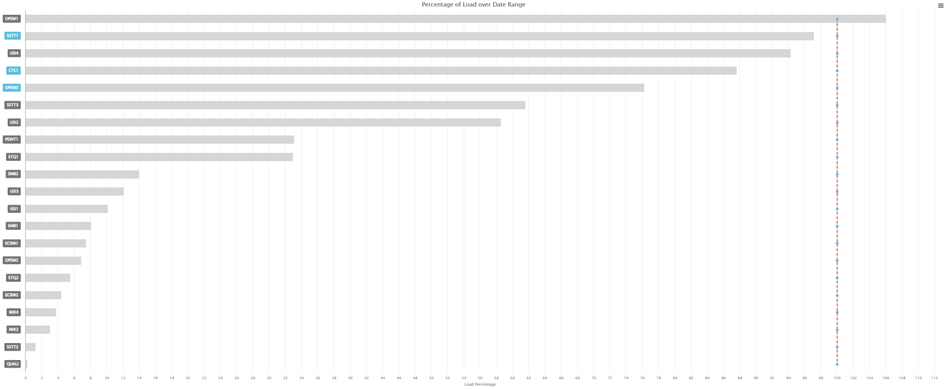

Le graphe de charge système.

Nous commençons par définir les temps d’ouverture et efficiences de chaque poste de charge, afin de paramétrer leur capacité, calibrée sur la capacité démontrée.

Nous exécutons l’ordonnancement / le calcul de charge, à capacité infinie, et en résumons le ratio charge / capacité sur un horizon donné, par exemple les 8 prochaines semaines, sous forme de graphe de charge système.

Ce graphe nous montre, à capacité infinie, quelles sont les ressources qui sont surchargées. Nous allons, une à une, définir ces ressources comme contraintes, et exécuter l’ordonnancement à capacité finie sur ces contraintes.

En quelques minutes, à la troisième itération, on se rend compte qu’en contrôlant à capacité finie trois ressources de cet atelier, en bleu ci-dessus, on contrôle efficacement la grande majorité des flux de cet atelier. Ce sont possiblement les trois ressources à mettre en contrainte.

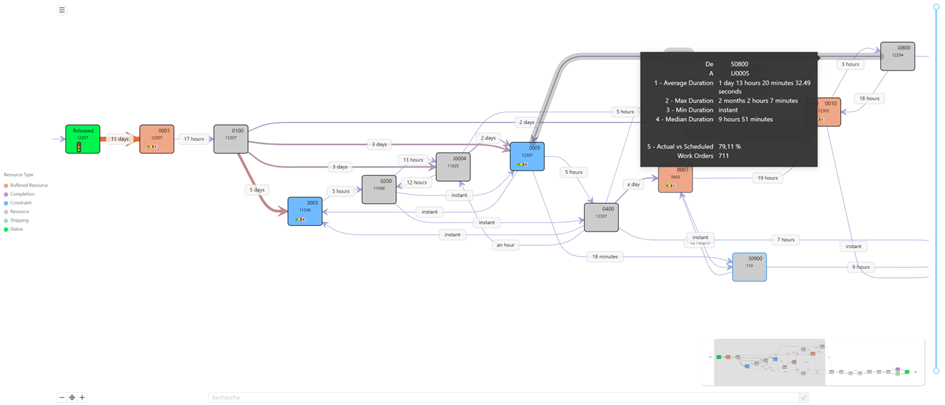

Le process mining

Le deuxième outil clé que nous mettons en œuvre est une analyse de process mining. Cette analyse repose sur les historiques de transactions sur les opérations de gamme, par exemple pour les ordres de fabrication des douze derniers mois.

Au travers du process mining nous allons visualiser les lignes de flux (l’équivalent d’une VSM), et constater la réalité des files d’attentes qui ont été constatées ces derniers mois. Une file d’attente se forme souvent avant une contrainte : il y a embouteillage avant le goulot.

Le graphe ci-dessous est un exemple d’analyse de ce type. Au-delà d’identifier les files d’attentes, cette approche permet aussi de mesurer la variabilité. Une file d’attente moyenne de 5 jours peut masquer le fait que parfois des ordres traversent en quelques heures, et d’autres en quelques semaines – symptôme d’un manque de maîtrise et de processus de pilotage adapté.

Avec ces deux outils incorporés à Intuiflow, graphe de charge système et process mining, on identifie rapidement les contraintes probables. Bien entendu cette première approche nécessite des échanges avec les opérationnels pour valider la pertinence des contraintes, mais très vite on peut mettre d’accord l’ensemble des parties prenantes, sur la base de mesures factuelles.

Nous sommes prêts à passer à l’étape « 2-Exploit » … lors d’un prochain épisode de ce blog. Stay tuned.

A venir :

⦁ Exploit

⦁ Subordinate

⦁ Elevate

⦁ Repeat