Les spécificités problématiques du marché de l’Europe de l’Est et de l’Asie centrale

La réussite des entreprises occidentales semble si lointaine et inapplicable à notre réalité qu’elle n’est tout simplement pas perçue comme un argument en faveur d’une nouvelle approche. La raison en est le stéréotype selon lequel les marchés occidentaux sont plus matures et, par conséquent, stables et prévisibles, plus faciles à travailler. En outre, si l’on considère les capacités financières à investir dans le développement du personnel, les équipements et l’architecture informatique de l’entreprise, on peut arriver à une croyance populaire bien établie selon laquelle la plupart des solutions ne sont guère pertinentes dans les pays post-soviétiques.

Cet article a été rédigé pour démystifier le mythe susmentionné, car la plupart des problèmes, ainsi que les méthodes pour les résoudre, sont en fait universels et communs à tous les continents. En réalité, plus l’environnement de votre entreprise est complexe et imprévisible, plus vous tirerez profit de l’approche axée sur la demande. Je vous le prouverai en prenant comme exemple la mise en œuvre de la méthodologie DDMRP chez Kormotech.

À propos de l’entreprise

Kormotech est une société de marketing et de production travaillant dans le domaine des soins pour animaux domestiques. Fondée en 2003, l’entreprise possède trois usines d’aliments pour chats et chiens de haute technologie en Europe et exporte des marchandises dans 37 pays. En 2020, Kormotech était cinquième au monde en termes de taux de croissance et 61e en termes de chiffre d’affaires, selon le classement des 100 premières entreprises de soins pour animaux domestiques*. C’est une entreprise socialement responsable qui cherche à changer la culture du traitement des animaux en Europe de l’Est.

Situation de l’entreprise avant la mise en œuvre

Avant la mise en œuvre de la DDMRP, l’entreprise affichait une croissance annuelle stable d’environ 10 %. Les dirigeants de l’entreprise ne pensaient pas qu’il y avait des problèmes avec la gestion des stocks, mais ils voulaient augmenter le niveau d’automatisation (éviter la planification dans des feuilles de calcul), réduire les stocks et améliorer la transparence du système. À l’époque, leur système de gestion des stocks était réglé selon l’approche traditionnelle : il fallait d’abord élaborer le plan de vente, puis approuver le plan de production et l’achat des matières premières en fonction de ce plan de vente. Les plans étaient mis à jour annuellement, mensuellement et hebdomadairement.

L’approche traditionnelle de la planification repose sur l’hypothèse que si chaque fonction distincte est efficace, le système sera efficace dans son ensemble. Par exemple, si nous avons un plan de vente précis, un plan de production et un niveau de stock optimaux, il en résultera un niveau de service et de vente élevé. Malheureusement, cette affirmation n’est vraie que pour les systèmes linéaires simples, alors que la plupart des entreprises modernes fonctionnent comme des systèmes complexes et dynamiques avec de nombreuses variables différentes. Voici un exemple de contradiction au sein d’un tel système dans l’entreprise Kormotech.

La production prend du temps. En général, elle implique le transport et la préparation des matières premières, l’étalonnage et la configuration des équipements, le processus de production, l’emballage et la préparation de l’expédition. De plus, le plan de vente et les exigences d’une utilisation efficace des ressources doivent être pris en compte dans l’exécution de toutes ces opérations. Pour garantir un délai suffisant pour une production stable et efficace, un plan hebdomadaire serait approuvé. Le vendredi, l’entreprise saurait déjà ce qui sera produit la semaine suivante, jusqu’aux dates et aux quantités.

En outre, l’ensemble du processus devait encore être contrôlé et géré. Un système d’indicateurs a été utilisé à cette fin, dont l’indicateur très répandu du « pourcentage de réalisation du plan de production ». À première vue, il semble que ce seul indicateur puisse être utilisé pour évaluer deux aspects distincts : la fiabilité et la facilité de gestion du système, d’une part, et, d’autre part, son efficacité, puisque le plan lui-même est construit en tenant compte des spécificités de la production. Plus le pourcentage de réalisation du plan est élevé, plus la production est prévisible et efficace. Mais que se passe-t-il si la demande du marché change et que les marchandises sont demandées dans une quantité différente de celle prévue ? Que doit alors faire le planificateur ? Doit-il ignorer le plan et être inefficace, ou doit-il produire les marchandises conformément au plan et perdre en qualité de service (ventes), mais rester « efficace » en termes de production ?

La perception linéaire du système dans le cadre de l’approche traditionnelle suggère une décision de gestion simple : transférer la responsabilité de la précision de la planification au service des ventes et du marketing. Ils sont censés savoir ce que nous allons vendre et quand, et la production doit simplement fonctionner efficacement comme une horloge. L’ensemble du système sera alors efficace. Mais quels que soient les efforts du département des ventes et le logiciel qu’il utilise, ses prévisions de ventes ne ressemblent à la réalité qu’au niveau agrégé (mois, trimestre, famille de produits, etc.). Alors que la planification de la production et l’achat de matières premières sont nécessaires quotidiennement, au niveau de l’UGS.

A quoi ressemble un projet de mise en œuvre

La méthode Demand Driven vous permet d’échapper à ce cercle vicieux et de produire ce que le marché veut vraiment plutôt que ce que le plan vous dit de faire, en tenant compte de vos contraintes de production. L’équipe d’ABM Cloud, en collaboration avec l’équipe de Kormotech, a décidé de planifier la production sur une base quotidienne, 3 jours à l’avance. Pourquoi 3 jours ? Le chef du département de planification de la production a déterminé que ce délai était suffisant pour un fonctionnement stable de la production, suffisant pour terminer les opérations en cours, effectuer les travaux préparatoires, produire les marchandises, ainsi que pour les travaux ultérieurs en mode régulier et même en incluant une certaine marge de temps supplémentaire. Pourquoi quotidiennement ? Parce que les clients de l’entreprise passent de nouvelles commandes tous les jours !

Au début, l’idée semblait révolutionnaire et suscitait des inquiétudes quant à l’impossibilité pour la production de planifier 3 jours à l’avance. Mais que se passe-t-il si les commandes atteignent soudainement un pic et que nous n’avons tout simplement pas assez de temps pour produire la quantité requise ? Ou vice versa. Que se passe-t-il si les commandes des clients diminuent temporairement pendant plusieurs jours d’affilée ? Devons-nous alors rester inactifs ?

L’approche DDMRP nous apprend que les tampons de stock, de temps et de puissance sont interchangeables. Lorsque nous avons défini les profils de tampon, le volume de la capacité de production nécessaire pour compenser les fluctuations de la demande a été pris en compte dans les paramètres du tampon de stock. D’une part, cela nous donne la stabilité souhaitée, puisque le tampon de stock compense la variabilité des commandes des clients, et que la production réapprovisionne les tampons selon des priorités simples et compréhensibles. Et d’autre part, la flexibilité, puisque la planification de la production est basée sur les commandes réelles des clients (équation d’équilibre des flux nets), et nous pouvons être sûrs que nous produisons ce que le marché veut réellement, et non ce que nous pensions pouvoir vendre.

Mais avant de pouvoir commencer à gérer la chaîne d’approvisionnement à l’aide de la méthode DDMRP, nous avons dû effectuer un travail préparatoire. Étant donné qu’auparavant, tout le travail de gestion était effectué via Excel, de nombreux paramètres nécessaires à la génération automatique de commandes étaient absents du système comptable et nous avons dû créer les formulaires de maintien des données dans l’ERP, ainsi que les processus de saisie et de mise à jour des données. Nous avons fait des découvertes intéressantes pendant la mise en place des nouveaux processus et la préparation du lancement, dont certaines que je vais partager ci-dessous :

Faits découverts au cours du projet

1. Essayer de minimiser les stocks conduit à les augmenter.

C’est un paradoxe, n’est-ce pas ? Mais quelle est la tâche principale du service des achats ? Approvisionner la production en matières premières. En pratique, il s’agit souvent d’acheter ce qui figure dans le plan mensuel (en tenant compte de l’excédent actuel, des marchandises en transit, des réserves en production et du stock de sécurité) pour répondre aux besoins de la production. Les produits « A » et « B », qui nécessitent des matières premières très coûteuses « Х », ne sont pas présents dans le plan de production du mois suivant. Par conséquent, il est inutile d’acheter et de stocker du « Х » dans votre entrepôt. Si nous l’achetons, nous allons aggraver le taux de rotation de notre entrepôt de matières premières. Étant donné le court délai de livraison de « Х » (9 jours), nous pouvons l’acheter dès que nous en avons besoin. Il nous suffit d’attendre que les produits « A » et/ou « B » apparaissent dans le plan de production.

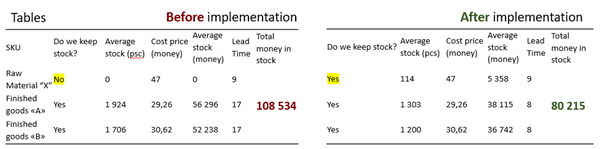

À l’aide des algorithmes DDMRP, le système a calculé les tampons pour l’ensemble de la nomenclature stockée et a visualisé les résultats d’une telle politique sous un angle différent. Le fait que nous ne stockions pas de matières premières ne signifie pas que nos clients devront attendre que nous passions par le processus d’achat et de production avant de leur expédier des produits finis. En d’autres termes, l’entreprise conserve un stock, mais de produits finis (voir « Produits finis » dans le tableau « Avant mise en œuvre »).

Nous avons suggéré de garder un stock permanent de matières premières coûteuses « Х ». Mais comme on n’en a besoin que d’une petite quantité pour produire des produits finis, 115 kg dans l’entrepôt peuvent répondre entièrement à la demande de production. Ayant placé un stock de matières premières « Х », nous avons gelé de l’argent dans les matières premières (voir le tableau « Après la mise en œuvre »). Mais nous avons également réduit le Lead Time des produits finis de 9 jours, ce qui signifie que le stock de produits finis peut être réduit. Voir les tableaux ci-dessous pour comparer la valeur totale du stock avant et après la mise en mémoire tampon des matières premières « Х ». En conséquence, l’entreprise a réduit le Lead Time, augmenté la vitesse de production et la fiabilité tout en diminuant le stock de 26% en même temps.

2. Essayer de minimiser le coût d’achat conduit à l’augmenter.

Pourquoi cela se produit-il ? Les gens ont tendance à emprunter la voie de la moindre résistance. Si vous devez réduire le coût d’un achat, quel est le moyen le plus rapide et le plus facile d’y parvenir ? La réponse est évidente pour tous ceux qui ont travaillé dans le domaine des achats : achetez un plus grand lot. Plus vous achetez, plus le coût par unité/kilogramme de matières premières est faible. La tentation est particulièrement grande dans les catégories des emballages et des étiquettes. En achetant en grandes quantités, le prix unitaire tombe à 60% !

En achetant davantage, vous améliorerez considérablement votre indice de coût unitaire, mais vous augmenterez également le coût total de votre stock. Il est difficile de résister à l’envie d’acheter 100 000 articles d’emballage au lieu des 6 000 nécessaires, même s’il faudra à l’entreprise 2 ans pour utiliser ces 100 000 unités dans la production… Mais en raison de la fluctuation constante des ventes, un stock de 2 ans pourrait se transformer en un stock de 3 ou même 5 ans en quelques mois, si les taux de vente ne correspondent pas à nos attentes actuelles.

Au bout de quelques mois, l’entreprise peut changer de marque, ou revoir la conception de l’emballage, ou les exigences gouvernementales en matière d’emballage et d’étiquetage peuvent changer, etc. Et alors le reste de nos actions achetées avec profit deviendront soudainement illiquides. Cela signifie que le coût des stocks illiquides et à faible rotation, ainsi que les coûts de leur stockage et de leur élimination future, retomberont également sur les épaules de l’entreprise, gelant le fonds de roulement et affaiblissant les performances financières de l’entreprise à long terme. Par exemple, nous avons trouvé du ruban d’emballage couvert de poussière dans l’entrepôt. Lorsque nous avons demandé pourquoi il était là, nous avons reçu une réponse simple : « Quelqu’un l’a acheté avant mon arrivée ». Et cet employé travaillait dans l’entreprise depuis plusieurs années…

Je pense que la principale raison pour laquelle les gens achètent de grandes quantités à bas prix réside dans un clivage psychologique entre les avantages et les conséquences. Nous avons tendance à considérer le bénéfice au moment de l’achat. Par exemple, si vous achetez 100 000 unités et économisez 60 cents par unité, cela signifie que vous venez d’économiser 60 000 dollars à l’entreprise ! Alors que les conséquences éventuelles sont susceptibles d’apparaître plus tard, parfois dans des années. Et parfois, compte tenu du taux moyen de rotation du personnel, ce n’est peut-être même pas à vous de faire le ménage…

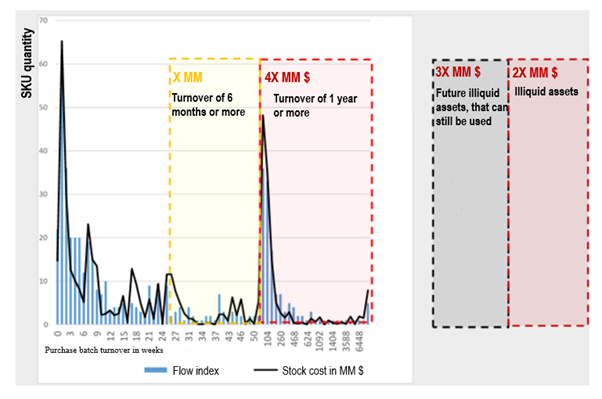

Voir le graphique « rotation des lots d’achat » pour visualiser ce problème.

Graphique. Rotation des lots d’achat et coût de stockage de ces UGS.

L’axe vertical représente la quantité de SKU, l’axe horizontal représente la rotation minimale du lot d’achat mesurée en semaines.

Le graphique montre que X millions (ligne pointillée jaune) est le chiffre d’affaires du lot d’achat de 6 à 12 mois. 4X est le chiffre d’affaires d’un an ou plus. Quelle que soit la méthode de gestion des stocks, le fait même de l’achat fige l’argent de l’entreprise pour des années ou plus. Cette catégorie d’UGS est un candidat pour les « actifs illiquides futurs ». 3X millions – Les « actifs illiquides futurs » sont les UGS qui n’ont aucune utilité en production, mais qui ont encore une très faible chance d’être utiles à un moment donné dans le futur. Et la dernière catégorie d’UGS – 2Х millions, ce sont les actifs illiquides. Il s’agit du reste des lots d’achat qui ne peuvent et ne veulent plus être utilisés en production. Des coûts supplémentaires sont nécessaires pour leur élimination.

Il y a une ligne noire sur le graphique – le coût du stock. Son but est de visualiser la relation entre le coût actuel du stock dans l’entrepôt des matières premières et des emballages, et la rotation minimale du lot d’achat. Les contours de la ligne noire suivent les colonnes bleues. En d’autres termes, les lots dont la rotation est faible ne sont pas seulement problématiques selon les indicateurs relatifs, mais constituent également une grande partie du stock en termes monétaires.

Moins de 40 % des UGS de matières premières uniques ont été commandées au cours du premier trimestre d’utilisation de la méthode DDMRP.

Après avoir vu ce graphique, l’entreprise a révisé les chiffres cibles de son service des achats en limitant la taille des lots d’achat du côté droit du graphique.

C’est le but de ce tableau. Il n’est pas nécessaire de réviser tous les lots d’achat. Commencez par le côté droit de la distribution. A partir des articles dont la rotation est la plus faible.

3. Essayer d’optimiser les lots de production conduit à les déséquilibrer

Ceux d’entre vous qui ont effectué des optimisations de lots confirmeront qu’après avoir calculé un lot optimal, on observe généralement une tendance à l’augmentation des lots de production. Dans la plupart des cas, cela est facilement accepté et même encouragé par les responsables de la production. Je n’entrerai pas dans les formules de calcul du lot optimal, il existe de nombreuses sources sur Internet expliquant les différentes manières d’obtenir des lots de production importants. Je veux parler de la motivation des responsables de la production. J’aime la phrase de Carol Ptak qui dit : « Dites-moi comment vous me mesurez, et je vous dirai comment je me comporterai ». Si vous mesurez l’efficacité de la production, le pourcentage de déchets et le pourcentage de temps d’arrêt, il existe des moyens très spécifiques d’influencer ces indicateurs. Habituellement, chaque lancement d’une production SKU spécifique implique une certaine part fixe de pertes, 100 kg par exemple. Il s’agit de ce qui reste sur les parois des équipements, des tuyaux, des lames, etc. Par conséquent, si vous avez produit 1000 kg d’un produit fini, vous avez 100 kg de pertes d’ingrédients, soit 10%. Si vous avez produit 5000 kg de produit, vous perdrez encore 100 kg de matière première, soit 2%. Notez que nous venons de diviser par 5 les pertes de production ! Mais à quel prix…

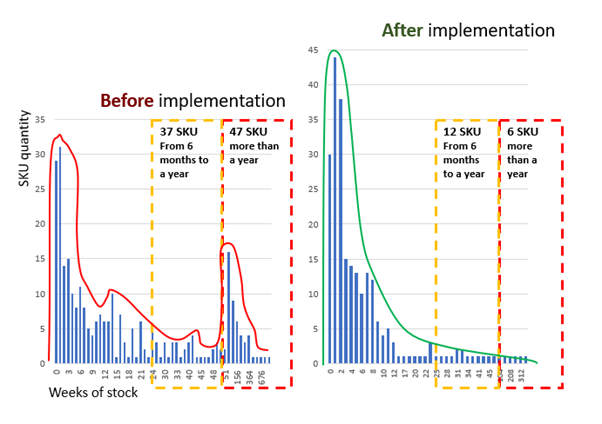

Kormotech avait calculé le lot de production optimal qui, d’une part, minimisait les pertes de matières premières de l’entreprise et, d’autre part, maximisait l’efficacité des performances de l’équipement. Une production unique de 3000 kg pour une UGS était considérée comme optimale. Le problème était que le lot de 3 tonnes était effectivement « optimal » pour la production, mais pas pour l’entreprise dans son ensemble. Les ventes de chaque article sont différentes, mais le lot de production est fixe. Cela signifie que certains lots seront mis en production régulièrement, tandis que d’autres – très rarement. Voir le graphique « Flow Index » pour visualiser la rotation « optimale » des lots de production.

Graphique « Index des flux. Lots de production »

L’axe vertical représente la quantité d’UGS, l’axe horizontal représente la rotation optimale des lots de production mesurée en semaines.

Concentrons-nous sur la partie droite du graphique « Avant la mise en œuvre », qui montre que 37 UGS ont une rotation de lots de 6 mois à un an, et 47 UGS ont une rotation de lots de plus d’un an. Qu’est-ce que cela signifie pour la production ? Qu’elle a produit le lot en une seule fois, que le pourcentage de pertes est minime, et qu’elle laisse le service des entrepôts trouver quoi faire de cet énorme stock.

Outre un manque d’espace dans l’entrepôt des produits finis, ce lot de production « optimal » a également entraîné un processus à grande échelle de radiations et de retours de produits de la part des clients. Ce tableau a soulevé une question simple : quel est l’intérêt de produire efficacement 3 tonnes de produits si 1 ou même 2 tonnes d’entre eux finissent par être radiés. Cela signifie un gaspillage de matières premières coûteuses, d’espace d’entreposage, d’opérations, ainsi que du temps de l’équipe de production et de l’usure des équipements.

Il est devenu évident que le simple fait de modifier la procédure de planification ne suffisait pas à résoudre le problème. Il était nécessaire de réévaluer complètement la politique des lots optimaux. Voici ce que nous avons fait :

1. Nous avons commencé à regrouper les articles ayant des ingrédients semi-finis communs à des fins de production, car la production de ces ingrédients était à l’origine des limites du système. Ensuite, le produit a été emballé dans des tailles différentes, ce qui a donné lieu à 1-3 UGS du produit fini.

2. Au lieu de lots « optimaux », nous avons commencé à utiliser des lots minimaux. C’est le processus technologique qui a déterminé leur taille (0,5 tonne).

Vous pouvez voir les résultats de ces deux étapes sur le côté droit du graphique « Après la mise en œuvre ». Notez que le nombre d’UGS problématiques a été réduit de 4,5 fois. Nous avons libéré de l’espace de stockage, augmenté la rotation des stocks et minimisé les retours et les radiations.

Mais cette approche a ses inconvénients. Le nombre de changements va certainement augmenter ! Si auparavant la production de 3 tonnes en une seule fois suffisait pour 6 mois, le produit sera désormais mis en production tous les mois, ce qui signifie 5 changements supplémentaires en 6 mois. Si le changement prend 1 heure, alors nous avons augmenté le temps d’arrêt de l’usine de 5 heures par 6 mois. Et que se passe-t-il s’il y a beaucoup de produits de ce type ? Cela va à la fois détériorer les indicateurs d’efficacité de la production, et réduire le volume total de marchandises produites, ce qui est tout simplement inacceptable compte tenu de la croissance constante des ventes de l’entreprise !

Puisque nous avons accéléré les UGS les plus lentes (en réduisant leurs lots de production), nous devons maintenant ralentir les plus rapides. Ils se trouvent sur le côté gauche des deux graphiques, mais comme vous pouvez le constater, le graphique « Après la mise en œuvre » en compte beaucoup plus. Pour éviter cela, nous prenons en compte l’indicateur de cycle de commande lors du calcul de la zone verte du tampon.

3. Le cycle de production souhaité a été déterminé comme étant d’une fois tous les 7 jours, sur la base des résultats de la simulation de la charge de production. Cela a permis de compenser le temps perdu dans les changements de produits en raison de la réduction des lots d’UGS à faible vente et d’améliorer les indicateurs de production, de stabiliser le processus de production et, surtout, d’augmenter le volume total de marchandises produites.

Résultats du projet

Grâce à la transition vers la méthode DDMRP et à l’automatisation des processus de planification (qui ont servi de base garantissant la durabilité de la transformation de la gestion de la chaîne d’approvisionnement), les résultats suivants ont été obtenus entre avril et septembre 2017 :

1. Produits finis :

– Automatiser le processus de planification.

– Augmentation du niveau de service de 90 à 99%.

– Réduction du niveau de stock global de 45% tout en augmentant les volumes de production de 40% !

2. les matières premières et l’emballage :

– Automatiser le processus de planification.

– Réduction de l’excédent de 50 %.

– Le niveau de stock global est resté le même, alors que la production a augmenté de 40 %.

3. Flux :

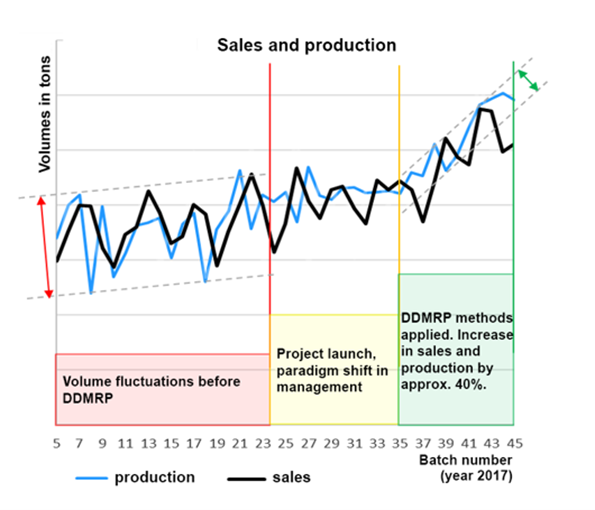

– Réduction de l’amplitude des fluctuations des volumes de production hebdomadaires de 2,5 fois.

Quelques résultats supplémentaires du projet

– Réduction des besoins en espace d’entrepôt. Au début du projet, nous avons reçu une demande visant à justifier la nécessité d’agrandir l’espace d’entreposage. À un moment donné avant le lancement du projet, l’entreprise a été contrainte d’arrêter temporairement l’activité de l’entrepôt et d’expédier prématurément une partie du stock aux distributeurs, car il était physiquement impossible d’accepter de nouveaux articles de la production. À la fin du projet, la nécessité de louer un espace de stockage supplémentaire avait disparu. De plus, beaucoup d’espace supplémentaire a été libéré dans leur entrepôt. Voilà l’impact de la révision des lots optimaux et de l’évitement des plans de production, qui devenaient obsolètes plus vite qu’ils ne pouvaient être réalisés, avec des erreurs inhérentes aux prévisions à long terme, qui ont été compensées par l’augmentation des stocks de sécurité.

– Un seul tableau de bord universel. Auparavant, il était constamment nécessaire de modifier les détails d’un plan déjà approuvé en raison de commandes de clients non standard, ou de leur absence. En conséquence, il valait mieux ne pas produire du tout ce qui avait été planifié auparavant. Le département de production était pris entre le marteau et l’enclume. Produire ce qu’ils demandent, et cela aggravera les indicateurs de performance. Ne pas le produire, et l’entreprise perdra de l’argent. « Il est difficile d’imaginer ce genre de situation aujourd’hui », déclare le responsable de la production. La personne qui planifie la production voit la demande réelle du marché avant tout le monde, car toutes les commandes des clients sont visibles dans la fenêtre de planification et c’est ce qui détermine la priorité et les volumes de production. Comme tout le monde a la même visibilité et la même compréhension de la situation, toutes ces lettres et tous ces appels de la distribution appartiennent au passé. Il en va de même pour la gestion des stocks de matières premières et d’emballages. Le responsable du département des achats peut voir la demande réelle et les risques éventuels de pénurie avant qu’ils ne se produisent. Si vous pouvez voir un problème à l’avance, vous aurez de grandes chances de le résoudre à temps.

– Stabiliser le fonctionnement de l’entreprise en cas de demande instable. Grâce à l’abandon des plans hebdomadaires, les fluctuations des volumes de production ont également disparu (voir le graphique « Ventes et production »). Auparavant, si le plan hebdomadaire était réalisé un peu plus tôt, cela signifiait que nous pouvions nous détendre à la fin de la semaine. On peut l’observer sur le graphique aux endroits où la ligne bleue (volumes de production) est en baisse. Si le volume de production de cette semaine était plus faible, alors la semaine prochaine nous devrions probablement produire beaucoup plus (mais nous ne le saurions pas avant d’avoir le nouveau plan le vendredi). Imaginez devoir planifier le processus de production, l’approvisionnement en matières premières, les horaires des employés, etc. dans ces conditions. Dans ces conditions, comment pourriez-vous être efficace ? Comme le disait Edwards Deming, si vous voulez améliorer l’efficacité du système, réduisez la variation. Selon Deming, il existe deux types de variations : les causes communes et les causes spéciales. La variation de cause commune peut généralement être négligée, mais en utilisant la planification traditionnelle, l’entreprise s’expose également à la variation de cause spéciale. Examinez maintenant la deuxième partie du graphique, qui représente le passage au DDMRP. La fluctuation hebdomadaire des volumes de production a été divisée par 2,5. Imaginez à quel point votre planification et l’efficacité de l’utilisation des ressources augmenteraient si vous produisiez approximativement le même volume de produits chaque semaine.

– Production allégée et DDMRP. L’optimisation de l’environnement opérationnel est beaucoup plus facile et beaucoup plus efficace une fois que le processus de production est stable. Le DDMRP permet également de numériser les effets. Si, par exemple, vous avez réduit le temps de changement, vous pouvez également raccourcir le cycle de commande moyen, tout en réduisant le niveau de stock global. Le logiciel logique DDMRP vous permet de simuler cela en quelques clics et d’évaluer l’effet économique, ainsi que d’adapter rapidement et facilement la planification et la production aux nouvelles conditions.

Ce projet a été très stimulant et très instructif, tant pour la direction de l’entreprise que pour l’équipe de mise en œuvre.

Elle a apporté une grande expertise, a révélé les points faibles de l’approche de planification précédente, a ouvert de nouvelles opportunités pour le développement de l’entreprise et, surtout, a apporté des effets impressionnants dans la gestion des stocks.