Profils de flux vs profils de buffers de stock

Pour la gestion de stocks DDMRP on définit des profils de buffer. Un profil de buffer regroupe des articles dont les caractéristiques vont être similaires – les délais de réapprovisionnement, la variabilité de la demande, la variabilité d’approvisionnement. Ceci va permettre d’affecter à l’ensemble de ces articles des règles de dimensionnement de buffers identiques (zones rouges, jaunes, vertes, détection de pics de demande, etc.).

Quand il s’agit de piloter par la demande les flux de fabrication(DDOM – Demand Driven Operating Model), nous allons identifier, de manière similaire, des profils de flux. Pour un ensemble d’articles qui suivent des flux similaires, nous allons appliquer des règles de pilotage communes. Ces règles de pilotage définissent :

- Où sont les points de pilotage critiques dans le flux – les points de contrôle,

- Comment planifier, à capacité finie ou non, et comment promettre une date de disponibilité fiable,

- Où placer nos buffers de temps, et comment les dimensionner

- Quelles règles de regroupement et de séquence appliquer

Un profil de flux va donc regrouper un ensemble de produits dont les gammes opératoires sont similaires.

En fonction de votre typologie de production, cet exercice sera plus ou moins simple. Dans tous les cas il devra mobiliser une équipe qui connait bien votre environnement : production, méthodes, planification, qualité…

Macro Value Stream Mapping

La démarche est similaire à la réalisation d’une VSM, mais en général à un niveau moins détaillé. Vous ne recherchez pas les gaspillages, le ratio de non-valeur ajouté / valeur ajoutée. Vous cherchez à comprendre la cartographie des flux pour mettre en œuvre un mode de pilotage qui permettra ensuite de s’améliorer.

Ce que vous allez chercher à identifier dans cette analyse c’est :

- Quelles sont vos contraintes. Vous postes qui définissent la cadence de vos flux ou branches de flux.

- Où sont vos files d’attentes.

- Quelles sont les principaux parcours que suivent vos produits, quels produits suivent des chemins analogues.

- Quelle est la variabilité constatée : par exemple le délai moyen, médian, mini, maxi et l’écart type entre deux étapes de processus.

Vous pouvez utiliser pour cela la connaissance des équipes, un tour des ateliers (un gemba walk) mais aussi de l’analyse de données, qui va vous permettre de factualiser et d’accélérer l’analyse.

Demand Driven ET Data Driven

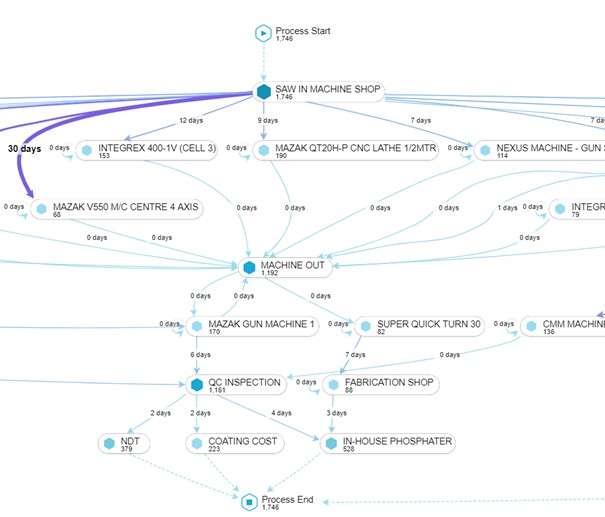

Une démarche très utile dans ce contexte est d’utiliser les techniques de « process mining ».

Il s’agit d’exploiter les historiques de transactions dont vous disposez peut être dans votre ERP ou votre MES, pour dessiner une cartographie des flux, et quantifier la fréquence d’utilisation de chaque ressource, sa charge et les temps d’attente inter opérations.

Cette technologie encore confidentielle et onéreuse il n’y a pas longtemps est en train de se démocratiser. Il existe de multiples solutions sur le marché, par exemple des solutions cloud ou des visuels Power BI. Une petite recherche de « process mining » devrait vous donner des pistes.

Visiter l’atelier avec l’équipe projet, et concevoir le modèle de pilotage sur la base de cette cartographie vous fera gagner beaucoup de temps, et permettra d’obtenir un consensus très rapidement.

Marier analyse de données et intelligence collective

Si par exemple vous constatez que l’encours s’accumule souvent devant un poste donné, que celui-ci est un des plus chargés, et utilisé dans un grand nombre d’ordres de fabrication, ce sont des indices qu’il d’agit peut être d’une contrainte, et donc d’un point de pilotage idéal.

Si vous constatez qu’un grand nombre d’ordres passent par une ressource pas nécessairement contrainte, mais qui constitue un carrefour de flux (une ligne de peinture, le labo qualité…), c’est probablement un point de contrôle devant lequel il faudrait insérer un buffer de temps.

Ces outils de process mining vont aussi vous aider à identifier les variantes de flux en détectant les variantes et analogies. Par exemple certains flux partagent la même contrainte primaire, certains comprennent plusieurs passages sur la même contrainte primaire, ou sollicitent plus d’une contrainte.

Sur cette base il sera facile de retranscrire le modèle de pilotage dans notre solution DBR+, pour un flux tiré digitalisé adapté à votre environnement. Nous reviendrons sur cela dans de futurs articles.

Vous souhaitez explorer ceci dans votre contexte ? N’hésitez pas à nous contacter !