Industria 4.0 no sólo trata de digitalización y tecnología en tiempo real. La fábrica 4.0 debe ser ágil, debe responder a la demanda real del cliente, los plazos de entrega deben ser cortos, las prioridades deben ser visibles y las decisiones intuitivas para todos..

En esta serie de artículos, repasamos los principios clave del modelo operativo basado en la demanda (DDOM) para la Industria 4.0.

Ya está, nos ponemos al día… ¿Ah, no?

Nos quedamos atrás en el mecanizado, las CN estaban saturadas. Ya está, hemos añadido un equipo en las estaciones cuello de botella. ¡Nos ponemos al día en las operaciones de mecanizado! Pero, ¿por qué no nos ponemos al día con los clientes? ¡Maldita sea, los departamentos de soldadura y control de calidad están atascados! ¡Las colas son cada vez más largas y no tenemos ni la capacidad ni las habilidades disponibles allí!

¿Caricaturesco? No, algunas personas pueden haber reconocido situaciones de la vida real. Cuando las rutas son un poco complejas, cuando hay recursos compartidos, el fenómeno del cuello de botella flotante es común. Creíamos conocer las limitaciones de capacidad, pero parece que cambian constantemente.

Si tenemos una operación de fabricación con una gran variedad de piezas, -muchas de ellas bajo pedido-, equilibrar la capacidad, prometer y mantener fechas de entrega fiables se vuelve complicado si las limitaciones parecen tan inestables.

Sin embargo, estos fenómenos también se pueden encontrar en industrias que son conocidas por flujos en línea, con grandes volúmenes; por ejemplo, no es nada raro observar cuellos de botella flotantes en la industria farmacéutica.

Cuellos de botella flotantes, síntomas de una deficiente planificación.

Si experimenta este fenómeno, sin duda debe replantearse sus prácticas de planificación de la producción. Hay varios niveles en los que debe hacerse preguntas, y responderlas, para evitar esta inestabilidad operativa.

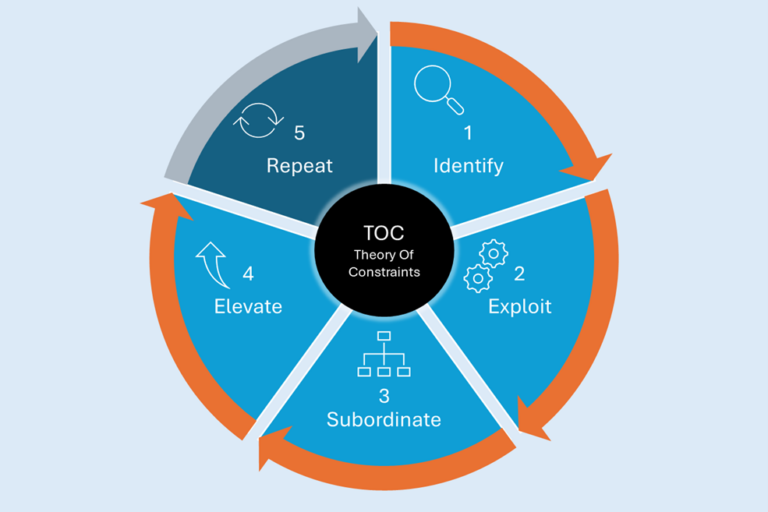

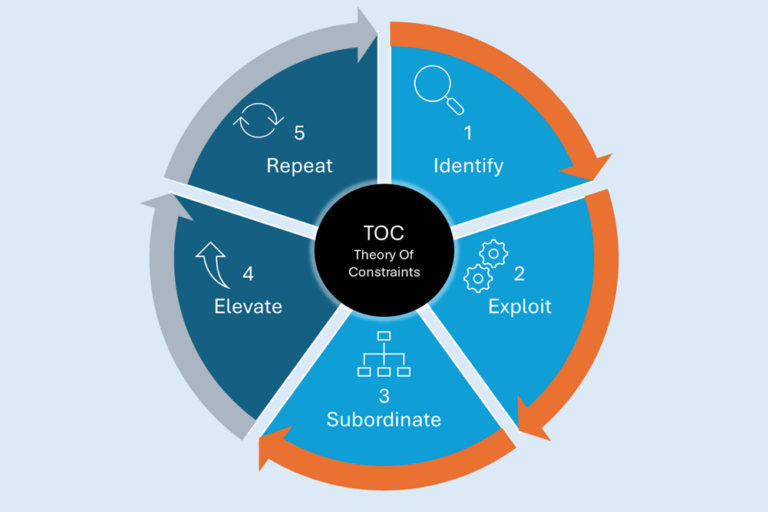

Al diseñarsu modelo operativo, debe tener una visión clara de cuáles son sus limitaciones reales, en términos de capacidad y habilidades, y elegir sus limitaciones estratégicas. Este es un ejercicio que ya hemos mencionado y al que volveremos en nuestro blog. Si no tiene una idea clara de sus limitaciones, de los puntos de control por los que debe gestionar sus flujos y de los buffers de capacidad y tiempo, corre el riesgo de sufrir un modelo operativo inestable.

Durante su proceso S&OP y planificación a medio plazo, el RCCP (Rough Cut Capacity Planning) le permite anticipar la carga de los recursos críticos y adaptar las capacidades (nº de turnos, subcontratación, personal…) con antelación. Tenga en cuenta que sus limitaciones pueden cambiar en períodos de tiempo definidos. Es posible que de abril a junio sea el mecanizado el que limite, pero que en julio-agosto sea el montaje – y por lo tanto adaptará el modo de control por rango de tiempo. Lo que se quiere evitar es que todo se mueva de un día para otro.

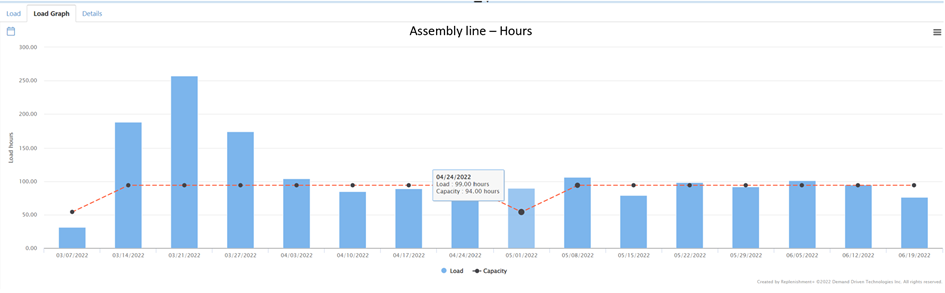

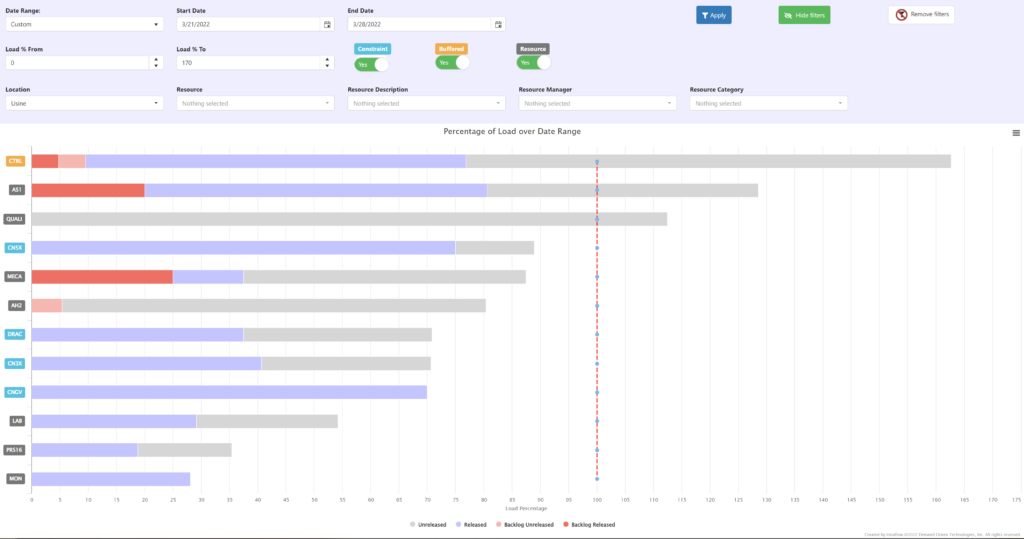

También durante el proceso S&OP, la vista de la carga del sistema también le permita diagnosticar qué recursos están en riesgo por período de tiempo.

Esta vista de la carga del sistema será esencial en su horizonte de compromiso con el cliente. Tanto si fabrica bajo pedido, como si lo hace en modo mixto, supervisará el equilibrio de carga / capacidad en todos sus recursos. Previamente, deberá haber modelizado sus flujos asignando a sus limitaciones identificadas una capacidad finita.

Este gráfico de carga del sistema le permite identificar otros recursos, que normalmente tienen una capacidad superior a sus limitaciones, pero que pueden tener picos de carga puntuales. Si la sobrecarga puntual de estos recursos (llamada «buffers de capacidad») puede hacer que los buffers de tiempo o las limitaciones posteriores se queden sin suministro, tendrá que asignar temporalmente más personal, trabajar horas extra o mover los pedidos ajustando uno por uno la programación de las limitaciones.

La combinación de la vista de carga del sistema y la carga-capacidad finita de sus limitaciones le permite prometer a sus clientes fechas de disponibilidad validadas y fiables, y ejecutará este plan sin experimentar cuellos de botella flotantes.